Fondamentalmente, i moderni forni a tubo da laboratorio raggiungono durabilità e sicurezza attraverso una sintesi di tre elementi critici di progettazione: materiali avanzati resistenti al calore, sistemi di raffreddamento intelligenti e interblocchi di sicurezza automatici. Queste caratteristiche lavorano in concerto per garantire stabilità operativa a lungo termine, proteggendo attivamente sia l'utente che l'attrezzatura da condizioni anomale.

Il punto chiave è che la progettazione dei forni si è evoluta oltre la semplice contenimento del calore. La vera sicurezza e durabilità derivano da un sistema integrato in cui il design passivo (come un guscio esterno raffreddato) e il monitoraggio attivo (come gli spegnimenti automatici) creano strati di protezione multipli e ridondanti.

Le fondamenta: scienza dei materiali e integrità strutturale

L'affidabilità a lungo termine di qualsiasi forno inizia dalla sua costruzione fondamentale. Senza una solida base fisica, nessun controllo elettronico può garantire le prestazioni.

Materiali resistenti al calore di alta qualità

Il corpo del forno e i tubi di processo sono costruiti con materiali specificamente scelti per la stabilità ad alta temperatura. Ciò garantisce che possano resistere a cicli termici ripetuti senza degradarsi, che è il fattore principale nell'affidabilità a lungo termine e nella coerenza delle prestazioni.

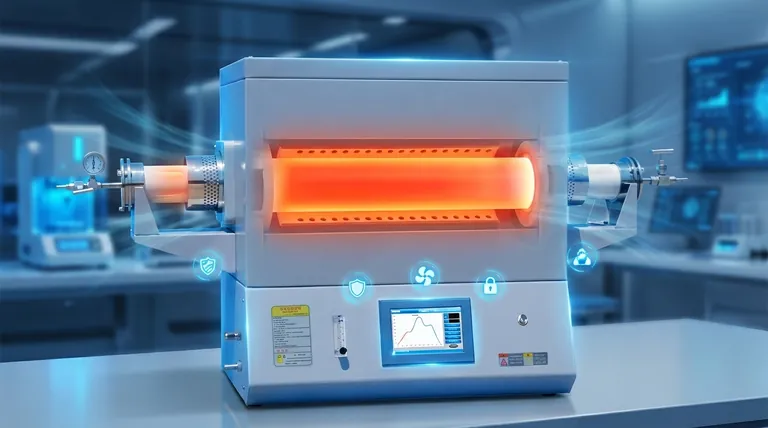

Design a doppio guscio

Una caratteristica fondamentale è l'uso di un guscio in acciaio a doppio strato. Questo crea uno spazio d'aria tra la camera interna ad alta temperatura e l'involucro esterno.

Questo design strutturale ha un duplice scopo: fornisce rigidità fisica e, soprattutto, funge da primo strato di isolamento termico.

Sicurezza intrinseca: design che protegge per impostazione predefinita

I sistemi più sicuri sono quelli che sono sicuri per progettazione, riducendo al minimo la dipendenza dall'intervento dell'utente. I forni moderni incorporano caratteristiche che rendono il funzionamento sicuro la condizione predefinita.

Raffreddamento ad aria forzata

Il design a doppio guscio è quasi sempre abbinato al raffreddamento a ventola. Una ventola fa circolare attivamente l'aria nello spazio tra i gusci, dissipando efficientemente il calore.

Questo sistema è notevolmente efficace. Garantisce che la temperatura superficiale esterna del forno rimanga bassa, spesso inferiore a 50°C, anche quando la temperatura interna supera gli 800°C, riducendo drasticamente il rischio di ustioni accidentali.

Sistemi di controllo incentrati sull'uomo

I forni moderni dispongono di sistemi di controllo intelligenti, spesso con ampi touchscreen e segmenti programmabili. Questi sistemi riducono la possibilità di errori umani, una causa comune di incidenti di laboratorio.

Consentendo agli utenti di preimpostare e salvare interi profili di riscaldamento o "curve di sinterizzazione", questi controlli garantiscono la ripetibilità del processo e prevengono errori di configurazione accidentali durante le attività ripetitive.

Protezione attiva: il ruolo dei sistemi di sicurezza intelligenti

Mentre il design passivo è la base, il monitoraggio elettronico attivo fornisce la risposta immediata e automatizzata necessaria per prevenire danni all'attrezzatura e garantire la sicurezza dell'operatore durante un incidente.

Protezione da sovratemperatura

Questo è l'interblocco di sicurezza più critico. Un sensore indipendente monitora la temperatura del forno e, se supera un limite di sicurezza preimpostato, il sistema spegne automaticamente gli elementi riscaldanti. Ciò impedisce surriscaldamenti catastrofici e distruzione del campione.

Rilevamento di sovrapressione e perdite

Per i forni ad atmosfera che utilizzano gas controllati, sono essenziali protezioni aggiuntive. Queste includono sensori per condizioni di sovrapressione e rilevamento di perdite di gas, che possono interrompere automaticamente il flusso di gas e l'alimentazione per prevenire situazioni pericolose.

Allarmi di malfunzionamento del sistema

Allarmi integrati forniscono avvisi acustici e visivi immediati se il sistema rileva un malfunzionamento, come un termocoppia interrotto. Ciò consente all'operatore di intervenire rapidamente prima che un problema minore diventi un guasto grave.

Comprendere i compromessi

La scelta di un forno richiede il bilanciamento delle caratteristiche con le esigenze specifiche dell'applicazione e il budget.

Costo vs. Sicurezza avanzata

I forni con interblocchi di sicurezza completi, come il rilevamento di perdite di gas e la protezione da sovratemperatura multi-zona, comportano un costo iniziale più elevato. Per lavori a bassa temperatura e in atmosfera inerte, un sistema più semplice potrebbe essere sufficiente.

Complessità vs. Usabilità

I forni multi-zona altamente programmabili offrono un incredibile controllo del processo, ma presentano una curva di apprendimento più ripida. Un controller a zona singola più semplice potrebbe essere più affidabile e sicuro in un ambiente multiutente in cui una formazione approfondita non è fattibile.

Specializzato vs. Multiuso

Un forno progettato per un processo specifico come la deposizione chimica da vapore (CVD) avrà caratteristiche di sicurezza e controllo integrate su misura per quel compito. L'uso di un forno multiuso per tale compito potrebbe mancare degli interblocchi specializzati necessari, introducendo rischi.

Fare la scelta giusta per la tua applicazione

La tua selezione finale dovrebbe essere guidata dai tuoi obiettivi sperimentali o di produzione primari.

- Se la tua attenzione principale è sui test di routine ad alto rendimento: Dai priorità ai forni con controlli intuitivi e programmabili e ricette preimpostate per ridurre al minimo il rischio di errori umani.

- Se la tua attenzione principale è sulla sicurezza dell'operatore in un laboratorio multiutente: Il guscio a doppia parete con raffreddamento a ventola e spegnimento automatico da sovratemperatura sono le caratteristiche più critiche e non negoziabili.

- Se la tua attenzione principale è sulla sintesi di materiali ad alta temperatura (>1500°C): Esamina attentamente la qualità degli elementi riscaldanti e dei materiali dei tubi, poiché questi sono i primi punti di guasto a temperature estreme.

- Se lavori con atmosfere reattive o infiammabili: Un forno con rilevamento integrato di perdite di gas, valvole di sfogo della pressione e spegnimenti automatici è un requisito assoluto.

Comprendendo questi principi di progettazione fondamentali, puoi scegliere con sicurezza un forno che non sia solo uno strumento, ma un partner sicuro e affidabile nel tuo lavoro.

Tabella riassuntiva:

| Caratteristica di progettazione chiave | Beneficio primario | Impatto sulla sicurezza/durabilità |

|---|---|---|

| Guscio in acciaio a doppio strato | Eccellente isolamento termico | Mantiene le superfici esterne fresche (<50°C), previene ustioni |

| Raffreddamento ad aria forzata | Efficiente dissipazione del calore | Riduce lo stress termico, prolunga la vita dei componenti |

| Protezione da sovratemperatura | Spegnimento automatico | Previene surriscaldamenti catastrofici e danni |

| Rilevamento perdite di gas | Avviso immediato di pericolo | Fondamentale per un funzionamento sicuro con atmosfere reattive |

| Elementi riscaldanti di alta qualità | Stabilità ad alta temperatura | Garantisce prestazioni costanti e affidabilità a lungo termine |

Pronto a migliorare la sicurezza e l'efficienza del tuo laboratorio? Il forno giusto è un partner affidabile nel tuo lavoro. In KINTEK, la nostra esperienza garantisce che otterrai un sistema su misura per le tue esigenze specifiche.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di forni Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per i tuoi requisiti applicativi unici. Sia che tu abbia bisogno di interblocchi di sicurezza robusti per un ambiente multiutente o di capacità specializzate ad alta temperatura, possiamo aiutarti.

Contattaci oggi stesso per discutere il tuo progetto e scoprire come i nostri forni da laboratorio durevoli, sicuri e ad alte prestazioni possono avvantaggiare la tua ricerca.

Mettiti subito in contatto con i nostri esperti!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%