Nella produzione di utensili, un forno a tempra sottovuoto offre i vantaggi cruciali di una durezza e una resistenza all'usura notevolmente migliorate, riducendo al contempo la deformazione dei pezzi ed eliminando la decarburazione superficiale. Questo processo controllato assicura che i materiali ad alte prestazioni come gli acciai per utensili raggiungano il loro massimo potenziale senza compromettere l'accuratezza dimensionale richiesta per i componenti di precisione.

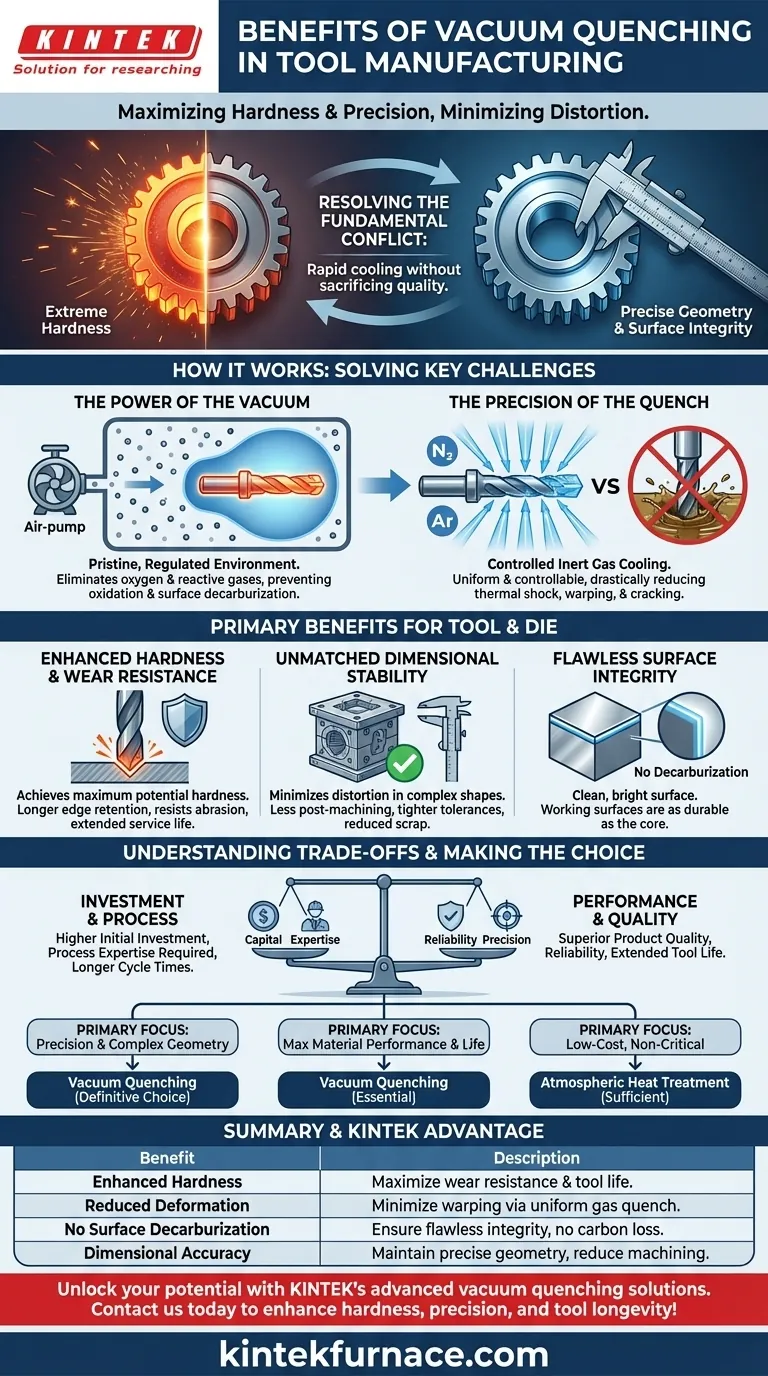

Il valore fondamentale della tempra sottovuoto è la sua capacità di risolvere il conflitto fondamentale nel trattamento termico: ottenere un'estrema durezza tramite raffreddamento rapido senza sacrificare la geometria precisa e l'integrità superficiale dell'utensile finito.

Come la Tempra Sottovuoto Risolve le Principali Sfide degli Utensili

I metodi di trattamento termico tradizionali espongono il metallo caldo all'ossigeno, provocando difetti superficiali, e il loro raffreddamento meno controllato può causare la deformazione dei pezzi. Un forno a tempra sottovuoto affronta questi problemi creando un ambiente incontaminato e altamente regolamentato per l'intero processo.

La Potenza del Vuoto

Un forno sottovuoto inizia rimuovendo l'atmosfera dalla sua camera di riscaldamento. Questo passaggio apparentemente semplice è fondamentale per la qualità dell'utensile finale.

Eliminando l'ossigeno e altri gas reattivi, il processo previene completamente l'ossidazione e la decarburazione superficiale—la perdita di carbonio dalla superficie dell'acciaio. Ciò assicura che l'intera superficie di lavoro dell'utensile mantenga la durezza e la composizione chimica previste.

La Precisione della Tempra

Dopo aver riscaldato l'utensile alla sua temperatura critica di austenitizzazione nel vuoto, il forno introduce rapidamente un gas inerte ad alta pressione (come azoto o argon) per raffreddarlo. Questa è la "tempra".

Questo metodo di tempra a gas è significativamente più uniforme e controllabile rispetto all'immersione di un utensile caldo in olio o acqua. Il raffreddamento controllato e uniforme riduce drasticamente lo shock termico e le sollecitazioni interne, che sono le cause principali di deformazione, distorsione e cricche.

I Vantaggi Principali per la Fabbricazione di Stampi e Utensili

Per i produttori di stampi, matrici e utensili da taglio, questi vantaggi di processo si traducono direttamente in una qualità e affidabilità superiori del prodotto.

Durezza e Resistenza all'Usura Migliorate

La tempra rapida e controllata consente ai materiali come l'acciaio superrapido e l'acciaio per stampi di raggiungere la loro massima durezza potenziale. Ciò si traduce in utensili che mantengono un filo affilato più a lungo, resistono all'abrasione e hanno una vita utile significativamente prolungata.

Stabilità Dimensionale Ineguagliabile

Minimizzando lo shock termico, la tempra sottovuoto produce utensili con eccezionale accuratezza dimensionale. Per stampi e matrici complessi con caratteristiche intricate e tolleranze ristrette, ciò significa meno lavorazioni o rettifiche post-trattamento, risparmiando tempo e riducendo i tassi di scarto.

Integrità Superficiale Impeccabile

Poiché il processo avviene sottovuoto, l'utensile finito esce dal forno pulito e brillante, senza decarburazione superficiale. I taglienti e le superfici di lavoro sono duri e resistenti quanto il materiale del nucleo, il che è fondamentale per le prestazioni e la longevità.

Comprendere i Compromessi

Sebbene la tempra sottovuoto offra risultati superiori, è importante comprenderne la posizione rispetto ad altri metodi di trattamento termico.

Maggiore Investimento Iniziale

I forni sottovuoto sono apparecchiature complesse e sofisticate che rappresentano un investimento di capitale significativo rispetto ai forni atmosferici convenzionali.

Competenze di Processo Necessarie

Ottenere risultati ottimali richiede un controllo preciso dell'intero ciclo, comprese le velocità di riscaldamento, i livelli di vuoto e le pressioni di tempra. Ciò richiede un livello più elevato di competenza dell'operatore e conoscenza del processo per adattare i cicli a diversi materiali e geometrie.

Tempi di Ciclo Più Lunghi

Il processo di aspirazione del vuoto, riscaldamento, mantenimento e tempra a gas a volte può richiedere più tempo rispetto ai metodi più vecchi e meno precisi. Questo può essere un fattore nella pianificazione della produzione ad alto volume.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la tempra sottovuoto dipende dalle esigenze prestazionali del prodotto finale.

- Se la tua attenzione principale è la precisione e la geometria complessa: La tempra sottovuoto è la scelta definitiva, poiché la sua capacità di minimizzare la distorsione è ineguagliata.

- Se la tua attenzione principale è la massima prestazione del materiale e la durata dell'utensile: La tempra sottovuoto è essenziale per eliminare i difetti superficiali e ottenere la massima durezza e resistenza all'usura possibili.

- Se la tua attenzione principale sono i componenti non critici a basso costo: Trattamenti termici atmosferici più semplici possono essere sufficienti dove l'accuratezza dimensionale e la perfezione superficiale sono meno importanti.

In definitiva, l'adozione della tempra sottovuoto è un investimento nella qualità e nell'affidabilità, assicurando che i tuoi utensili funzionino esattamente come sono stati progettati.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Durezza Migliorata | Raggiunge la massima durezza del materiale per una migliore resistenza all'usura e una maggiore durata dell'utensile. |

| Deformazione Ridotta | Minimizza la deformazione e la distorsione tramite una tempra a gas controllata e uniforme. |

| Nessuna Decarburazione Superficiale | Previene la perdita di carbonio dalla superficie, assicurando un'integrità impeccabile in ambienti privi di ossigeno. |

| Accuratezza Dimensionale | Mantiene la geometria precisa, riducendo la necessità di lavorazioni post-trattamento. |

Sblocca il pieno potenziale della tua produzione di utensili con le soluzioni avanzate di tempra sottovuoto di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo laboratori diversi con sistemi di forni ad alta temperatura come Forni Sottovuoto e a Atmosfera, completati da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso per migliorare durezza, precisione e longevità degli utensili!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza