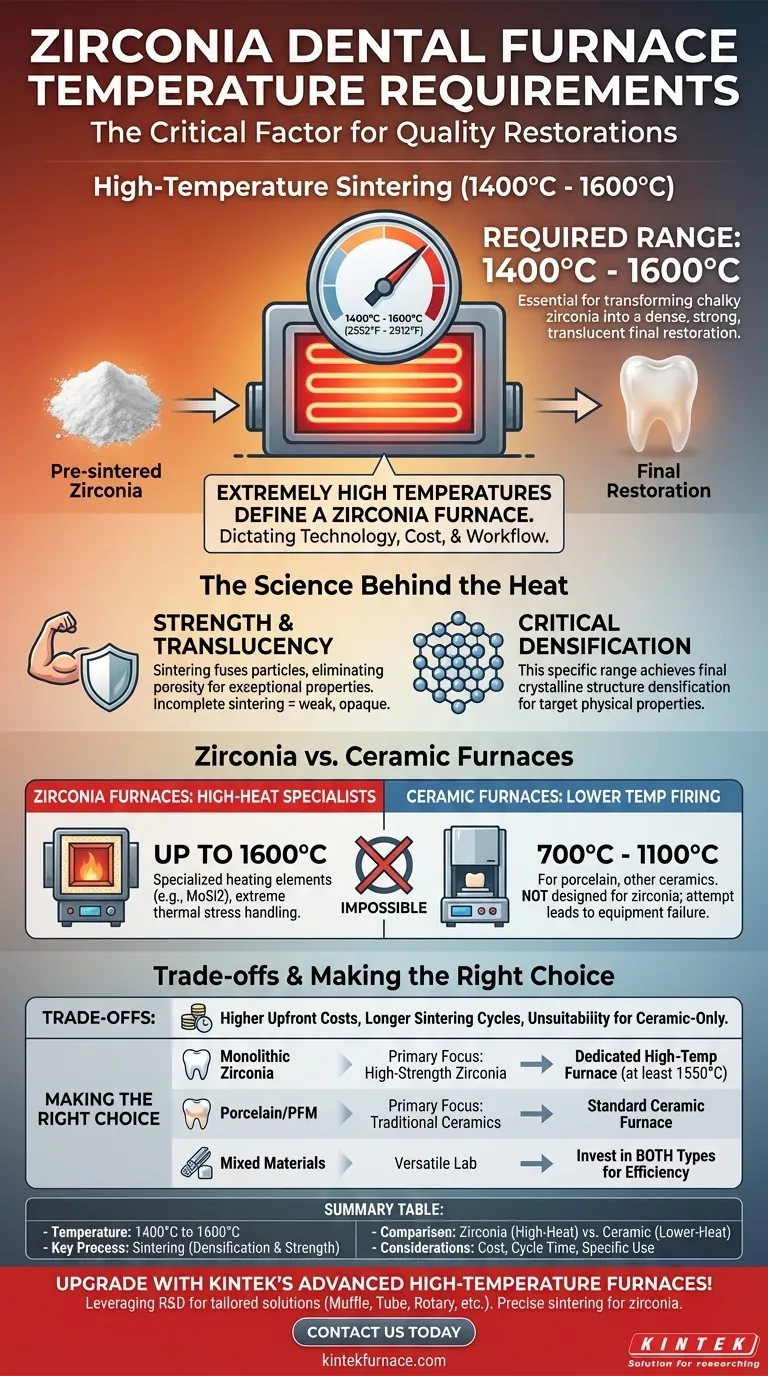

Per sinterizzare correttamente la zirconia, un forno dentale deve essere in grado di operare a temperature estremamente elevate. L'intervallo richiesto è tipicamente compreso tra 1400°C e 1600°C (2552°F e 2912°F). Questa specifica finestra di temperatura è fondamentale per trasformare la zirconia fresata dal suo stato di gesso, pre-sinterizzato, in un restauro finale denso, resistente e traslucido.

La necessità di temperature estremamente elevate è il fattore più importante che definisce un forno per zirconia. Questo requisito determina la tecnologia, il costo e il flusso di lavoro operativo del forno, e lo distingue fondamentalmente dai forni utilizzati per le ceramiche tradizionali.

Perché la Zirconia Richiede la Sinterizzazione ad Alta Temperatura

Comprendere il "perché" dietro la temperatura rivela la scienza che garantisce la qualità del restauro finale. L'intero processo è incentrato su una trasformazione del materiale chiamata sinterizzazione.

L'Obiettivo della Sinterizzazione: Resistenza e Traslucidità

La sinterizzazione è il processo di riscaldamento di un materiale in polvere fino a una temperatura appena inferiore al suo punto di fusione. Ciò fa sì che le singole particelle si fondano insieme, eliminando gli spazi porosi tra di esse.

Per la zirconia, questo processo è ciò che conferisce la sua eccezionale resistenza e traslucidità estetica. Una sinterizzazione incompleta a temperature più basse si traduce in un restauro più debole, più opaco e clinicamente inaccettabile.

L'Intervallo di Temperatura Critico

L'intervallo da 1400°C a 1600°C non è arbitrario. Questa è la temperatura alla quale la struttura cristallina della zirconia subisce la sua densificazione finale.

Far funzionare un forno all'interno di questo preciso intervallo, come specificato dal produttore di zirconia, assicura che il materiale raggiunga le proprietà fisiche target, inclusa la resistenza alla flessione e la resistenza alla frattura.

Forni per Zirconia vs. Forni per Ceramica: Una Distinzione Chiave

Un punto comune di confusione è se un solo forno possa gestire tutti i materiali dentali. I requisiti di temperatura creano una chiara divisione tecnologica.

Forni per Zirconia: Gli Specialisti ad Alta Temperatura

Questi forni sono progettati specificamente per raggiungere e mantenere temperature fino a 1600°C o superiori. Sono dotati di elementi riscaldanti specializzati (spesso disilicuro di molibdeno) e isolamento progettato per gestire lo stress termico estremo di un ciclo di zirconia.

Forni per Ceramica: Cottura a Temperatura Inferiore

Al contrario, i forni utilizzati per la cottura di porcellana e altre ceramiche dentali operano a temperature molto più basse, tipicamente tra 700°C e 1100°C.

Questi forni non sono progettati per raggiungere le temperature necessarie per la sinterizzazione della zirconia. Tentare di farlo è impossibile e distruggerebbe l'attrezzatura.

Comprendere i Compromessi della Sinterizzazione ad Alta Temperatura

La necessità di calore elevato introduce diverse considerazioni pratiche che ogni laboratorio odontotecnico o studio dentistico deve valutare.

Costi Iniziali Più Elevati

I materiali e la tecnologia necessari per produrre in modo sicuro e affidabile temperature superiori a 1400°C rendono i forni per zirconia significativamente più costosi delle loro controparti in ceramica a temperatura più bassa.

Cicli di Sinterizzazione Più Lunghi

Un ciclo di sinterizzazione della zirconia non è veloce. Comporta una lenta rampa fino alla temperatura massima, un tempo di "mantenimento" o "ammollo" a quella temperatura e un periodo di raffreddamento attentamente controllato. L'intero processo può richiedere diverse ore, influenzando la produttività del laboratorio e i tempi di consegna presso lo studio.

Inadeguatezza per Flussi di Lavoro Esclusivi per Ceramica

Se uno studio lavora esclusivamente con restauri in porcellana fusa su metallo (PFM) o e.max stratificati, investire in un forno per zirconia ad alta temperatura è superfluo. L'attrezzatura sarebbe sottoutilizzata e non economicamente vantaggiosa per i materiali a temperatura più bassa.

Fare la Scelta Giusta per il Tuo Studio

La tua decisione sulla tecnologia del forno deve allinearsi direttamente con i materiali che utilizzi più spesso.

- Se il tuo obiettivo principale sono restauri in zirconia monolitica ad alta resistenza: Un forno dedicato ad alta temperatura in grado di raggiungere almeno 1550°C è un investimento imprescindibile per risultati prevedibili.

- Se il tuo obiettivo principale è la porcellana e altre ceramiche tradizionali: Un forno ceramico standard è la scelta più efficiente ed economica per il tuo flusso di lavoro.

- Se gestisci un laboratorio versatile con un mix di materiali: Probabilmente dovrai investire in entrambi i tipi di forni per ottimizzare l'efficienza ed evitare di compromettere la qualità di entrambi i materiali.

Abbinare le capacità del forno ai requisiti del materiale è la base per produrre restauri dentali coerenti e di alta qualità.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo di Temperatura | 1400°C a 1600°C (2552°F a 2912°F) |

| Processo Chiave | Sinterizzazione per densificazione e resistenza |

| Confronto | Forni per Zirconia: 1400°C-1600°C; Forni per Ceramica: 700°C-1100°C |

| Considerazioni | Costo più elevato, cicli più lunghi, uso specifico per materiale |

Aggiorna il tuo laboratorio odontotecnico con i forni ad alta temperatura all'avanguardia di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo ai laboratori diversi soluzioni personalizzate come forni a Muffola, a Tubo, Rotanti, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce una sinterizzazione precisa per la zirconia, fornendo restauri forti e traslucidi in modo efficiente. Contattaci oggi per migliorare il tuo flusso di lavoro e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza