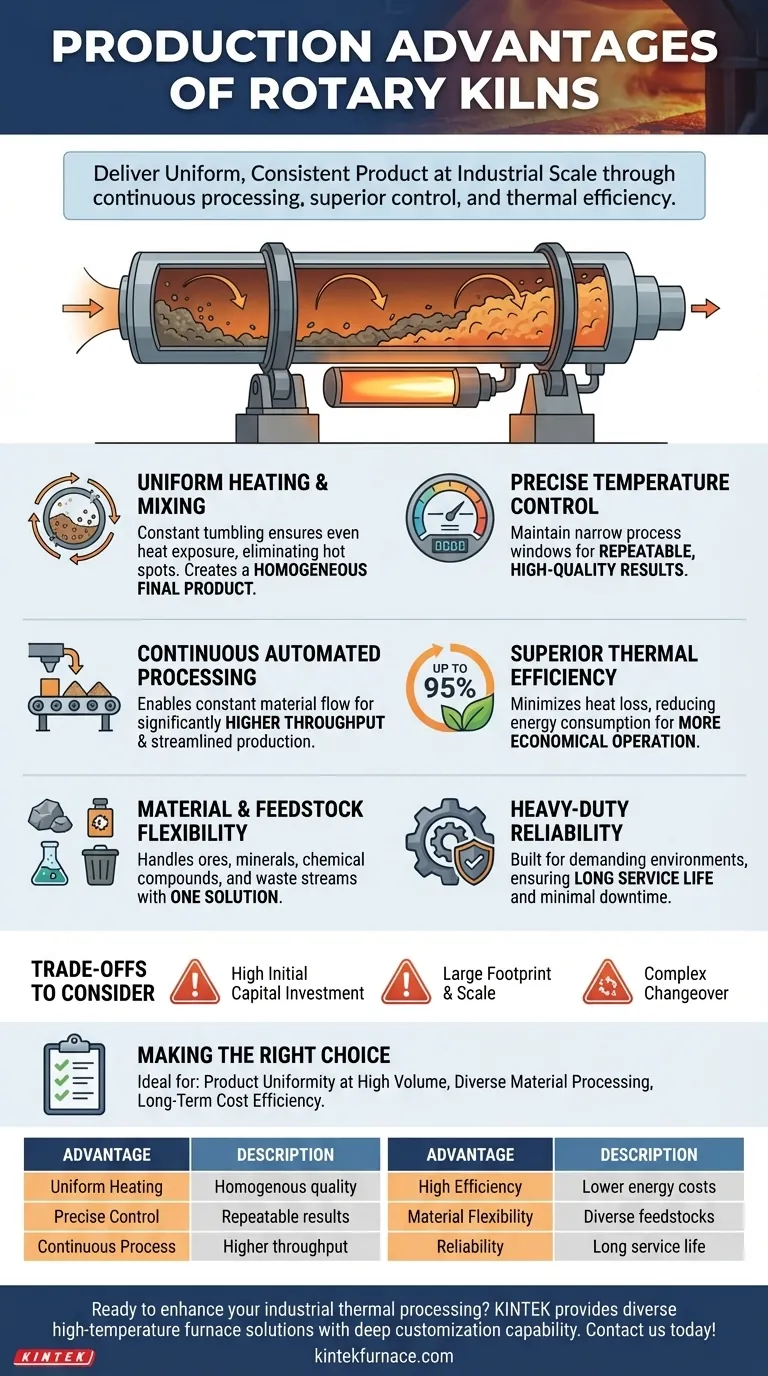

In sintesi, i principali vantaggi di produzione dei forni rotanti sono la loro capacità di fornire un prodotto altamente uniforme e consistente su scala industriale. Essi raggiungono questo obiettivo attraverso una combinazione di lavorazione continua dei materiali, controllo superiore della temperatura ed eccezionale efficienza termica, rendendoli una tecnologia fondamentale per applicazioni di lavorazione termica ad alto volume.

Il valore fondamentale di un forno rotante è la sua capacità di trasformare un flusso variabile di materia prima in un prodotto finale omogeneo e di alta qualità. Eccelle creando un ambiente termico altamente controllato e ripetibile che opera in continuo, garantendo sia la qualità che la produttività.

Migliorare la qualità e la consistenza del prodotto senza pari

Per qualsiasi processo industriale, l'obiettivo finale è un output prevedibile e di alta qualità. I forni rotanti sono progettati specificamente per raggiungere questo obiettivo attraverso diversi meccanismi chiave.

Riscaldamento e miscelazione uniformi

Il movimento costante e delicato di caduta di un forno rotante assicura che ogni particella del materiale sia esposta uniformemente alla fonte di calore. Questo elimina i punti caldi e previene la cottura non uniforme, che sono problemi comuni nei forni statici.

Questa miscelazione continua è fondamentale per creare un prodotto finale omogeneo, in cui le proprietà chimiche e fisiche desiderate sono coerenti nell'intero lotto.

Controllo preciso della temperatura

I moderni forni rotanti offrono un controllo della temperatura eccezionalmente preciso, consentendo agli operatori di mantenere le strette finestre di processo richieste per i materiali sensibili. Il sistema può essere regolato rapidamente per soddisfare requisiti specifici di processo.

Questo livello di controllo è fondamentale per garantire che le reazioni termiche procedano esattamente come previsto, producendo risultati ripetibili e di alta qualità da una lavorazione all'altra.

Massimizzazione della produttività e dell'efficienza operativa

Oltre alla qualità, il successo della produzione dipende dall'efficienza e dal volume. I forni rotanti sono progettati per operazioni continue e su larga scala.

Lavorazione continua e automatizzata

A differenza dei sistemi a batch che richiedono l'arresto e l'avvio, i forni rotanti consentono un flusso costante di materiale. Questo trattamento termico continuo permette una produttività significativamente maggiore e una linea di produzione più snella.

Il loro design si presta anche a un funzionamento semplice e automatizzato, riducendo la necessità di un costante intervento manuale e minimizzando la complessità operativa.

Cicli ad alta velocità

Il design dei forni rotanti, a volte abbinato a sistemi di tempra a gas ad alta pressione, facilita cicli di processo ad alta velocità. Ciò consente una lavorazione rapida mantenendo rigorosi standard di qualità.

Efficienza termica superiore

I forni rotanti sono noti per la loro elevata efficienza termica, con alcuni modelli che raggiungono fino al 95%. Riducendo al minimo la dispersione di calore e, in alcuni casi, eliminando la necessità di riscaldare attrezzature ausiliarie come i carrelli, essi riducono il consumo energetico complessivo.

Questa efficienza si traduce direttamente in un funzionamento più economico e in costi di produzione inferiori a lungo termine.

Progettato per versatilità e affidabilità

Un vantaggio chiave della tecnologia dei forni rotanti è la sua adattabilità a un'ampia gamma di sfide industriali.

Flessibilità di materiali e materie prime

I forni rotanti non sono limitati a un singolo tipo di materiale. Sono progettati per gestire un'incredibile diversità di materie prime, da minerali e minerali a composti chimici e flussi di rifiuti.

Questa versatilità consente a un singolo pezzo di attrezzatura di essere una soluzione per molte diverse esigenze di lavorazione.

Costruzione robusta e affidabile

Queste macchine sono costruite per ambienti industriali esigenti. La loro costruzione robusta garantisce affidabilità a lungo termine e una lunga durata, spesso superiore a 15 anni con una corretta manutenzione.

Questa robustezza significa che possono gestire continuamente condizioni di processo impegnative senza frequenti tempi di fermo.

Comprendere i compromessi

Sebbene potenti, i forni rotanti non sono una soluzione universale. I loro vantaggi si realizzano al meglio quando le loro caratteristiche intrinseche si allineano con l'obiettivo di produzione.

Elevato investimento di capitale iniziale

L'ingegneria robusta, la personalizzazione e la grande scala dei forni rotanti industriali significano che rappresentano un investimento di capitale iniziale significativo. Sono costruiti per la produzione a lungo termine e ad alto volume, non per progetti a breve termine o su piccola scala.

Ingombro e scala operativa

I forni rotanti sono macchine grandi e pesanti che richiedono uno spazio fisico considerevole. La loro forza principale risiede nelle applicazioni continue ad alta produttività, rendendoli meno adatti per laboratori o strutture che eseguono solo lotti molto piccoli e infrequenti.

Complessità del cambio produzione

Sebbene versatili nei materiali che possono gestire, il passaggio da un processo a uno completamente diverso può essere un'impresa complessa. Il forno potrebbe dover essere completamente raffreddato, pulito e riconfigurato, il che comporta tempi di inattività significativi.

Fare la scelta giusta per il tuo obiettivo

La selezione di un forno rotante dipende interamente dalle tue specifiche priorità di produzione.

- Se il tuo obiettivo principale è l'uniformità del prodotto ad alto volume: la capacità del forno di fornire un riscaldamento uniforme e una miscelazione continua è il suo più grande punto di forza.

- Se il tuo obiettivo principale è la lavorazione di materiali diversi o difficili: il design robusto del forno e la flessibilità nella gestione di varie materie prime lo rendono una scelta ideale.

- Se il tuo obiettivo principale è l'efficienza dei costi operativi a lungo termine: l'elevata efficienza termica e il potenziale per un funzionamento semplificato e continuo forniranno un valore significativo per tutta la durata dell'attrezzatura.

In definitiva, un forno rotante è la scelta giusta quando il tuo obiettivo è raggiungere una lavorazione termica consistente e su larga scala con affidabilità e controllo.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Riscaldamento Uniforme | La costante rotazione assicura un'esposizione uniforme al calore per una qualità omogenea del prodotto. |

| Controllo Preciso della Temperatura | Mantiene finestre di processo strette per risultati ripetibili e di alta qualità. |

| Lavorazione Continua | Consente un flusso costante di materiale, aumentando la produttività e l'efficienza operativa. |

| Elevata Efficienza Termica | Fino al 95% di efficienza riduce il consumo energetico e abbassa i costi operativi. |

| Flessibilità Materiali | Gestisce con facilità diverse materie prime come minerali, minerali e prodotti chimici. |

| Affidabilità | La costruzione robusta garantisce una lunga durata e tempi di inattività minimi. |

Sei pronto a migliorare la tua lavorazione termica industriale con soluzioni affidabili e ad alta efficienza? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Che tu abbia bisogno di riscaldamento uniforme, controllo preciso o produttività scalabile, possiamo personalizzare una soluzione per aumentare la tua produttività e ridurre i costi. Contattaci oggi per discutere come la nostra esperienza può trasformare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici