Il forno essiccatore da laboratorio funge da strumento critico per il controllo del processo in tre distinte fasi di conversione delle bucce di banana in carbone attivo. Le sue funzioni primarie sono disidratare la biomassa grezza per la lavorazione meccanica, facilitare la penetrazione profonda degli agenti chimici attivanti e stabilizzare la struttura porosa finale del prodotto lavato.

Il forno non è semplicemente un disidratatore; è uno stabilizzatore strutturale. Controllando i livelli di umidità a temperature specifiche, consente la fratturazione fisica della biomassa, la fissazione chimica degli attivatori come il KOH e la conservazione della rete di carbonio finale.

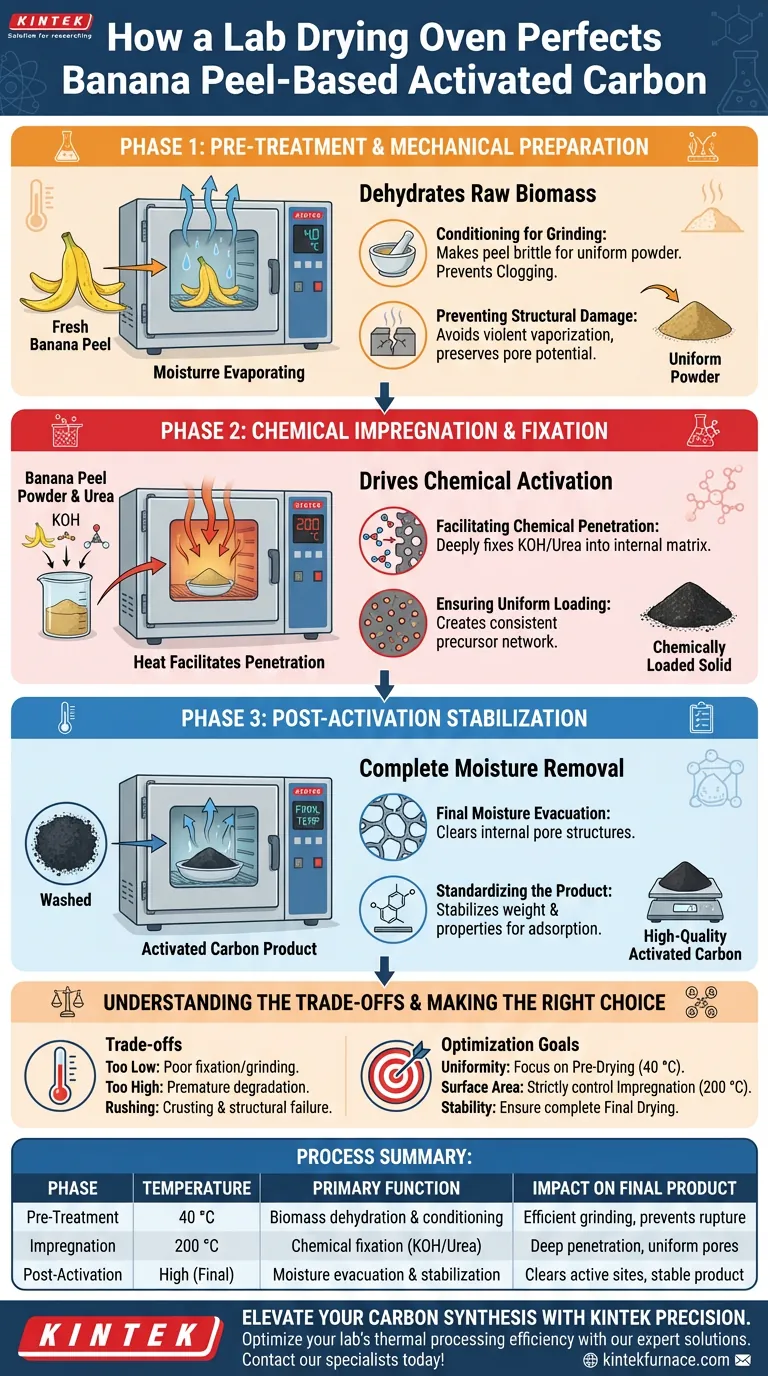

Fase 1: Pre-trattamento e Preparazione Meccanica

Condizionamento per la Macinazione

La prima funzione del forno è preparare le bucce di banana grezze per la riduzione delle dimensioni.

Asciugando la biomassa grezza a una bassa temperatura di 40 °C, il forno rimuove l'umidità superficiale che rende le bucce malleabili o appiccicose.

Questa disidratazione rende il materiale fragile, garantendo che possa essere macinato efficientemente in una polvere uniforme senza intasare le attrezzature di macinazione.

Prevenzione di Danni Strutturali

Sebbene l'obiettivo principale sia l'efficienza della macinazione, questa fase svolge anche una funzione protettiva.

La rimozione dell'acqua fisicamente adsorbita previene la vaporizzazione violenta durante le successive fasi ad alta temperatura.

Senza questa essiccazione iniziale, la rapida espansione del vapore in un forno potrebbe rompere la biomassa, portando al collasso della potenziale struttura porosa.

Fase 2: Impregnazione Chimica e Fissazione

Facilitazione della Penetrazione Chimica

Una volta che la polvere di buccia di banana è mescolata con agenti chimici—in particolare idrossido di potassio (KOH) e urea—il forno guida il processo di attivazione.

Questa fase utilizza una temperatura significativamente più alta di 200 °C.

Questo trattamento termico spinge la soluzione chimica in profondità nel materiale precursore, garantendo che gli agenti non si limitino a rivestire la superficie, ma siano fissati all'interno della matrice interna.

Garanzia di un Caricamento Uniforme

Il calore controllato consente agli agenti attivanti di cristallizzare uniformemente.

Questa uniformità è essenziale per creare una rete coerente di micropori e mesopori durante la carbonizzazione finale.

Trasforma la miscela da una sospensione umida a un solido chimicamente carico pronto per la decomposizione termica.

Fase 3: Stabilizzazione Post-Attivazione

Rimozione Finale dell'Umidità

Dopo che il materiale carbonizzato viene lavato per rimuovere i residui chimici, il forno svolge la sua funzione finale.

Viene utilizzato per asciugare completamente il carbone attivo risultante.

Questo passaggio garantisce che tutta l'umidità venga evacuata dalle strutture porose interne appena formate.

Standardizzazione del Prodotto

Questa fase di essiccazione finale stabilizza il peso e le proprietà del carbonio.

Garantisce che il materiale sia chimicamente stabile e pronto per le applicazioni di adsorbimento.

Lasciare umidità nei pori in questa fase gonfierebbe artificialmente il peso e bloccherebbe i siti attivi necessari per la filtrazione.

Comprendere i Compromessi

Sensibilità alla Temperatura

Selezionare la temperatura corretta per ogni fase è un atto di bilanciamento critico.

Se la temperatura è troppo bassa, l'umidità rimane intrappolata, portando a una macinazione scadente o a una fissazione chimica incompleta.

Se la temperatura è troppo alta (specialmente durante il pre-essiccamento), si rischia la degradazione termica prematura o la combustione dei componenti organici prima ancora che inizi l'attivazione.

Tempo di Processo vs. Efficienza

L'essiccazione in forno è spesso la fase più lunga nel processo di sintesi.

Affrettare questa fase aumentando il calore può causare la formazione di croste, dove l'esterno si asciuga rapidamente e intrappola l'umidità all'interno.

Questa umidità intrappolata può portare a cedimenti strutturali quando il materiale viene infine esposto a calore estremo nel forno di carbonizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità del tuo carbone attivo a base di buccia di banana, allinea l'uso del tuo forno ai tuoi specifici obiettivi di lavorazione:

- Se la tua priorità principale è l'uniformità delle particelle: Dai priorità a un pre-essiccamento completo a 40 °C per massimizzare la fragilità e la macinabilità delle bucce grezze.

- Se la tua priorità principale è lo sviluppo della superficie: Controlla rigorosamente la fase di impregnazione a 200 °C per garantire che KOH e urea siano profondamente fissati nel precursore di carbonio.

- Se la tua priorità principale è la stabilità di stoccaggio: Assicurati che la fase di essiccazione finale sia completa per prevenire il riassorbimento di umidità e il blocco dei pori.

La precisione nell'essiccazione determina l'integrità della struttura finale del carbonio.

Tabella Riassuntiva:

| Fase del Processo | Temperatura | Funzione Primaria | Impatto sul Prodotto Finale |

|---|---|---|---|

| Pre-trattamento | 40 °C | Disidratazione e condizionamento della biomassa | Garantisce una macinazione efficiente e previene la rottura strutturale |

| Impregnazione | 200 °C | Fissazione chimica (KOH/Urea) | Facilita la penetrazione profonda per uno sviluppo poroso uniforme |

| Post-Attivazione | Alta (Finale) | Evacuazione dell'umidità e stabilizzazione | Libera i siti attivi e garantisce stabilità chimica/ponderale |

Eleva la Tua Sintesi di Carbonio con la Precisione KINTEK

Un controllo termico preciso fa la differenza tra una struttura collassata e un adsorbente ad alta superficie. KINTEK fornisce soluzioni di laboratorio all'avanguardia, su misura per la lavorazione della biomassa e la scienza dei materiali. Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffle, a Tubo, Rotativi, sottovuoto e CVD, oltre a forni speciali per alte temperature da laboratorio, tutti completamente personalizzabili per le tue esigenze di ricerca uniche.

Pronto a ottimizzare l'efficienza di elaborazione termica del tuo laboratorio?

Contatta oggi i nostri specialisti per trovare la tua soluzione perfetta!

Guida Visiva

Riferimenti

- Joanna Sreńscek-Nazzal, Beata Michalkiewicz. Chemical Activation of Banana Peel Waste-Derived Biochar Using KOH and Urea for CO2 Capture. DOI: 10.3390/ma17040872

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quale ruolo svolge un forno essiccatore sotto vuoto da laboratorio nel trattamento dei precursori filtrati di Y2O3-MgO? Approfondimenti degli esperti

- Quali tipi di materiali e processi sono compatibili con i forni a vuoto? Ottieni purezza e precisione nel trattamento termico

- Quali sono i vantaggi dell'utilizzo di un'atmosfera sottovuoto nella fusione dei metalli? Ottenere la massima purezza e controllo

- Perché è necessario un forno sottovuoto per la micro-impronta ad alta temperatura? Garantire microstrutture polimeriche prive di difetti

- Come vengono tipicamente riscaldati i forni a vuoto? Scoprite Soluzioni di Riscaldamento Efficienti e Pulite

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i vantaggi generali dell'utilizzo dei forni a trattamento termico sottovuoto? Ottenere una purezza e prestazioni dei materiali superiori

- Quali metalli non ferrosi possono essere trattati mediante trattamento termico sotto vuoto? Proteggere i metalli reattivi dall'ossidazione