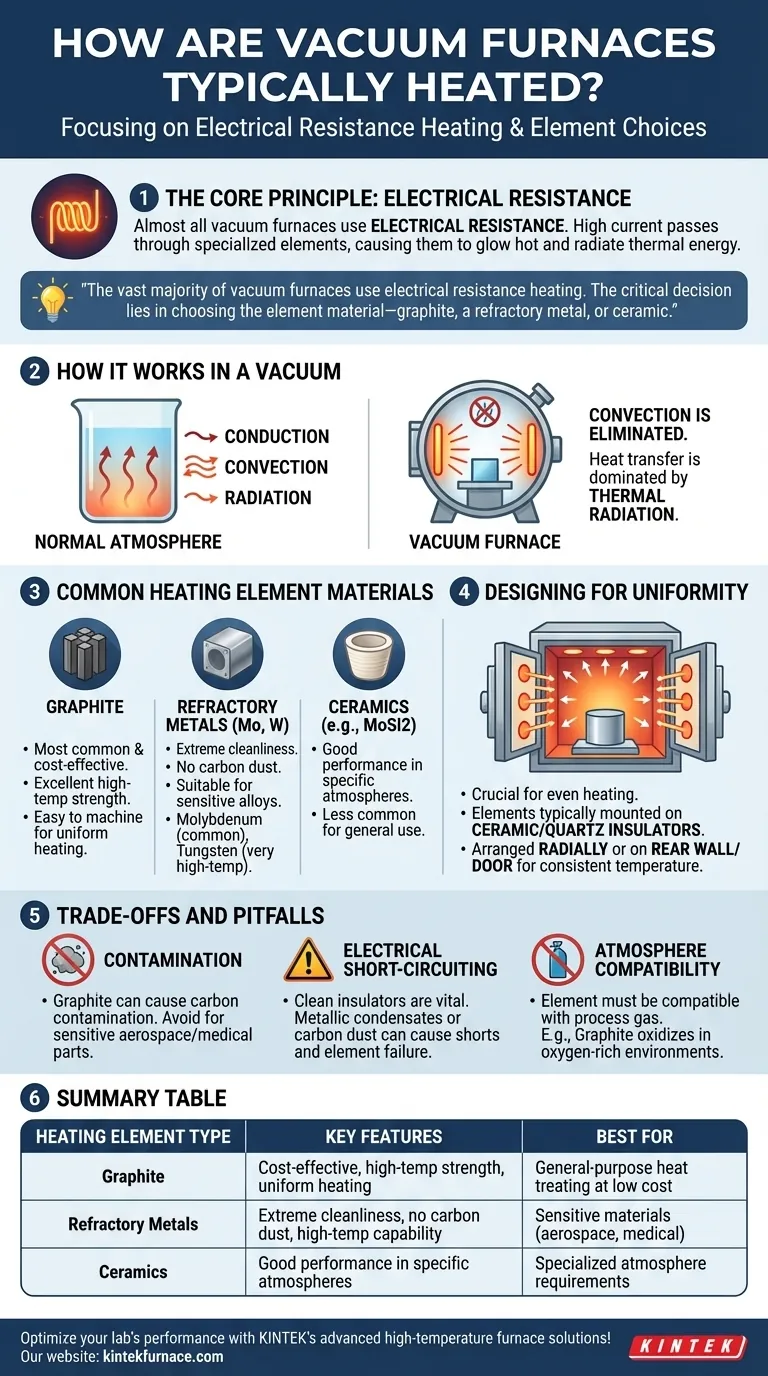

In un forno a vuoto, il riscaldamento è quasi sempre realizzato tramite resistenza elettrica. Questi sistemi fanno passare una corrente elettrica elevata attraverso elementi riscaldanti specializzati, che si illuminano incandescenti e irradiano energia termica al pezzo all'interno della camera a vuoto.

Il principio fondamentale è semplice: la stragrande maggioranza dei forni a vuoto utilizza il riscaldamento a resistenza elettrica. La decisione cruciale risiede nella scelta del materiale dell'elemento, tipicamente grafite, un metallo refrattario come il molibdeno o una ceramica, poiché questa scelta determina le capacità di temperatura del forno, la pulizia e i costi operativi.

Il Metodo Dominante: Resistenza Elettrica

Quasi tutti i forni a vuoto moderni si basano sul principio del riscaldamento resistivo, noto anche come riscaldamento Joule. Una corrente elettrica viene forzata attraverso un materiale ad alta resistenza, facendo sì che tale materiale si riscaldi significativamente.

Come Funziona nel Vuoto

In un'atmosfera normale, il calore si trasferisce per conduzione, convezione e irraggiamento. Poiché un forno a vuoto rimuove l'aria, la convezione viene eliminata.

Il trasferimento di calore è quindi dominato dalla radiazione termica. Gli elementi caldi emettono energia infrarossa, che viaggia attraverso il vuoto e viene assorbita dal pezzo, aumentandone la temperatura.

Materiali Comuni degli Elementi Riscaldanti

La scelta del materiale per gli elementi riscaldanti è il fattore di progettazione più critico.

Grafite: Questo è il materiale più comune ed economico. Ha un'eccellente resistenza alle alte temperature ed è facile da lavorare in forme complesse per un riscaldamento uniforme.

Metalli Refrattari: Materiali come il molibdeno e il tungsteno sono utilizzati per applicazioni che richiedono una pulizia estrema. Non producono polvere di carbonio e sono adatti per la lavorazione di leghe sensibili. Il molibdeno è comune, mentre il tungsteno è riservato ad applicazioni a temperature molto elevate.

Ceramiche: Possono essere utilizzati anche alcuni compositi ceramici, come il disiliciuro di molibdeno (MoSi2). Offrono buone prestazioni in atmosfere specifiche ma sono meno comuni nei forni a vuoto per uso generale.

Progettare la Zona di Riscaldamento per l'Uniformità

La disposizione fisica degli elementi riscaldanti è cruciale per garantire che il pezzo sia riscaldato uniformemente da tutti i lati, prevenendo distorsioni o proprietà del materiale incoerenti.

Posizionamento degli Elementi

Gli elementi riscaldanti sono tipicamente montati su robusti isolatori in ceramica o quarzo. Questo impedisce alla corrente elevata di cortocircuitare il telaio metallico del forno.

Per ottenere una temperatura uniforme, gli elementi possono essere disposti radialmente (in un cilindro attorno al carico di lavoro) o posizionati sulla parete posteriore del forno e sulla porta interna.

Connessioni degli Elementi

Gli elementi in grafite sono spesso collegati utilizzando ponti in grafite imbullonati, creando un circuito elettrico continuo. Gli elementi metallici sono saldati o fissati meccanicamente.

Comprendere i Compromessi e le Insidie

Anche se affidabili, i sistemi di riscaldamento resistivo richiedono un'attenta gestione per garantirne la longevità e la qualità del processo. Comprendere i loro limiti è fondamentale per un funzionamento di successo.

Contaminazione e Pulizia

Gli elementi in grafite, sebbene economici, possono essere una fonte di contaminazione da carbonio. Nel tempo, la polvere fine di carbonio può depositarsi sulle superfici, il che è inaccettabile per alcune applicazioni aerospaziali o mediche. Questo è il motivo principale per scegliere elementi metallici più costosi.

Il Rischio di Cortocircuito Elettrico

Gli isolatori che trattengono gli elementi devono essere mantenuti impeccabilmente puliti. I condensati metallici (ad esempio, da metallo d'apporto per brasatura) o la polvere di carbonio possono creare un percorso conduttivo sulla superficie di un isolatore, causando un cortocircuito che può distruggere l'elemento e bloccare la produzione.

Compatibilità con l'Atmosfera

Il materiale dell'elemento riscaldante deve essere compatibile con qualsiasi gas di processo utilizzato. Ad esempio, l'uso di elementi in grafite in un ambiente ricco di ossigeno, anche a livelli di tracce, li farebbe ossidare rapidamente e guastare.

Fare la Scelta Giusta per la Vostra Applicazione

I vostri obiettivi di processo determinano direttamente la configurazione ideale del sistema di riscaldamento per il vostro forno a vuoto.

- Se il vostro obiettivo principale è il trattamento termico per uso generale a basso costo: Un forno con elementi riscaldanti in grafite è lo standard industriale e la scelta più economica.

- Se il vostro obiettivo principale è la pulizia assoluta per materiali sensibili (es. impianti medici o leghe aerospaziali): È necessario un forno con elementi riscaldanti in molibdeno o tungsteno per prevenire la contaminazione da carbonio.

- Se il vostro obiettivo principale è il riscaldamento diretto e rapido del pezzo conduttivo stesso: Un sistema di riscaldamento a induzione specializzato, che riscalda il pezzo direttamente tramite un campo elettromagnetico, potrebbe essere la soluzione più efficiente.

In definitiva, comprendere il meccanismo di riscaldamento è fondamentale per controllare il processo e ottenere risultati ripetibili e di alta qualità.

Tabella riassuntiva:

| Tipo di Elemento Riscaldante | Caratteristiche Principali | Ideale Per |

|---|---|---|

| Grafite | Economico, elevata resistenza alle alte temperature, riscaldamento uniforme | Trattamento termico per uso generale a basso costo |

| Metalli Refrattari (es. Molibdeno, Tungsteno) | Estrema pulizia, assenza di polvere di carbonio, capacità di alta temperatura | Materiali sensibili come leghe aerospaziali o impianti medici |

| Ceramiche (es. MoSi2) | Buone prestazioni in atmosfere specifiche | Applicazioni specializzate con requisiti atmosferici specifici |

Ottimizzate le prestazioni del vostro laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Che abbiate bisogno di un riscaldamento preciso per materiali sensibili o di sistemi per uso generale convenienti, i nostri Forni a Muffola, Tubolari, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD sono supportati da un'eccezionale R&D e produzione interna. Sfruttate le nostre profonde capacità di personalizzazione per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi stesso per discutere come possiamo migliorare i vostri processi e fornire risultati affidabili e di alta qualità su misura per le vostre esigenze!

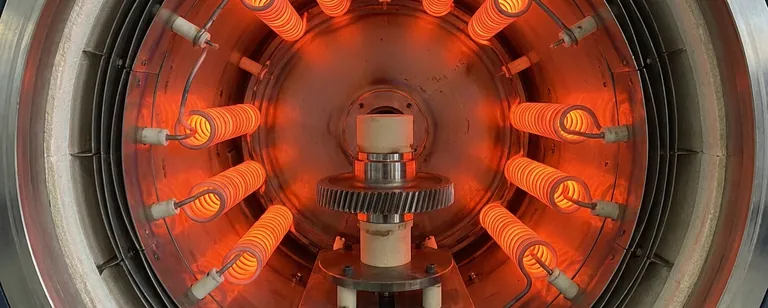

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura