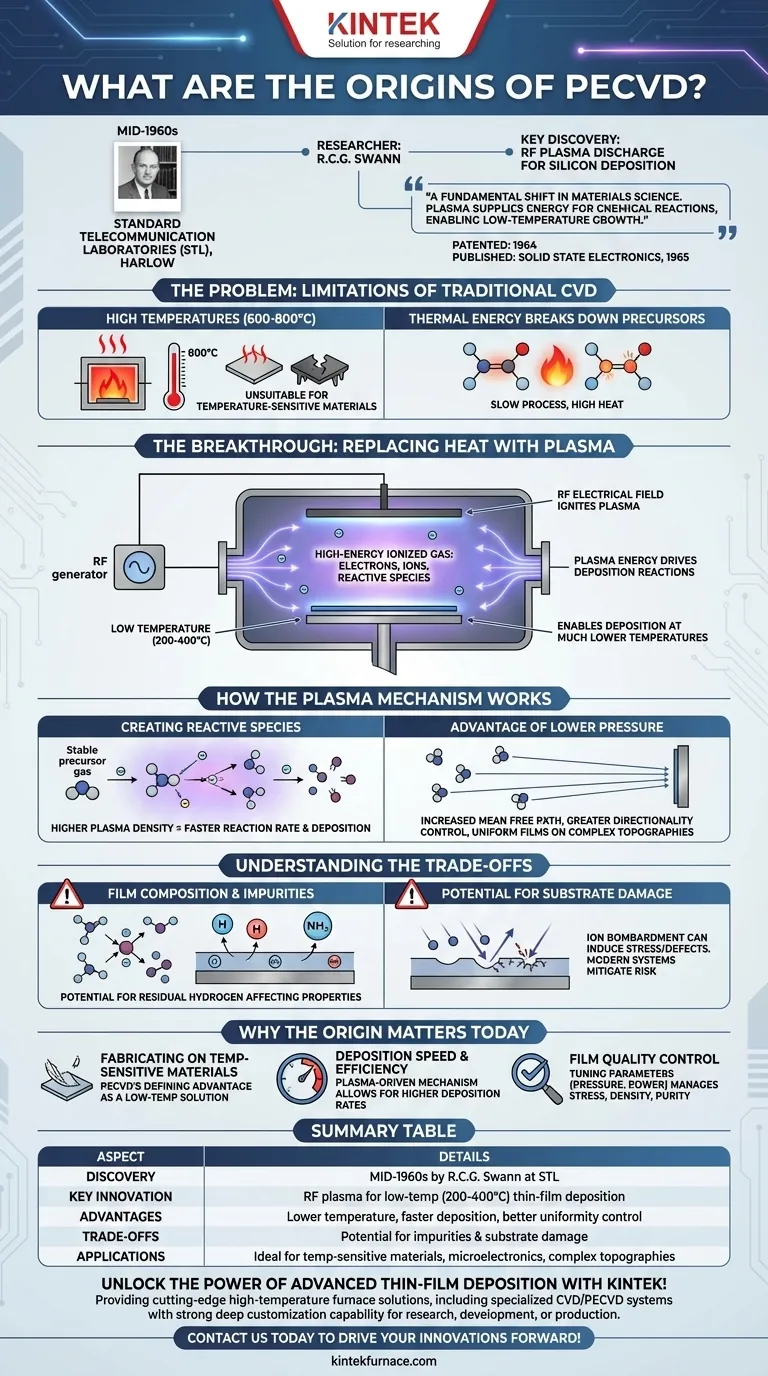

Le origini della Deposizione Chimica da Vapore Potenziata dal Plasma (PECVD) risalgono alla metà degli anni '60 presso gli Standard Telecommunication Laboratories (STL) a Harlow, Essex. La svolta fu realizzata dal ricercatore R.C.G. Swann, che scoprì che l'utilizzo di una scarica a plasma a radiofrequenza (RF) promuoveva drasticamente la deposizione di composti di silicio sui substrati. Questa scoperta fondamentale fu dettagliata nelle domande di brevetto nel 1964 e pubblicata sulla rivista Solid State Electronics nel 1965.

La scoperta della PECVD ha rappresentato un cambiamento fondamentale nella scienza dei materiali. Ha dimostrato che un plasma poteva fornire l'energia per le reazioni chimiche, consentendo la crescita di film sottili di alta qualità a temperature molto più basse di quelle richieste dai metodi convenzionali.

Il Problema che la PECVD è Nata per Risolvere

Limitazioni della CVD Tradizionale

Prima della PECVD, il metodo principale per depositare film di alta qualità era la Deposizione Chimica da Vapore (CVD). Questo processo si basa su alte temperature, spesso superiori a 600-800°C, per fornire l'energia termica necessaria a scomporre i gas precursori e avviare le reazioni chimiche sulla superficie del substrato.

Sebbene efficace, il requisito di alta temperatura della CVD tradizionale ne limitava gravemente le applicazioni. Era inadatto per depositare film su substrati che non potevano resistere a tale calore, come quelli con strati metallici precedentemente fabbricati o materiali sensibili alla temperatura.

La Svolta: Sostituire il Calore con il Plasma

La scoperta di R.C.G. Swann offrì una soluzione elegante. Invece di fare affidamento esclusivamente sull'energia termica, il suo metodo utilizzava un campo elettrico a RF per accendere un plasma.

Questo plasma è un gas ionizzato ad alta energia contenente una densa "zuppa" di elettroni, ioni e specie neutre altamente reattive. Queste particelle energetiche forniscono l'energia di attivazione necessaria per rompere i legami chimici e guidare le reazioni di deposizione, mantenendo il substrato a una temperatura molto più bassa (tipicamente 200-400°C).

Come Funziona il Meccanismo del Plasma

Creazione di Specie Reattive

La funzione principale del plasma è creare un'alta concentrazione di specie chimiche reattive a partire dai gas precursori stabili. Aumentare la densità del plasma aumenta direttamente la disponibilità di questi reagenti.

Ciò accelera la velocità complessiva della reazione, consentendo una deposizione del film più rapida rispetto ad altre tecniche a bassa temperatura.

Il Vantaggio della Bassa Pressione

L'uso di un plasma consente inoltre di eseguire il processo a pressioni più basse. Questo ha un beneficio critico: aumenta il "libero cammino medio" delle molecole di gas, il che significa che viaggiano più lontano prima di collidere tra loro.

Ciò conferisce agli ingegneri di processo un maggiore controllo sulla direzionalità degli ioni che si muovono verso il substrato. Il risultato è un processo più flessibile ed efficiente in grado di produrre film uniformi su topografie complesse.

Comprendere i Compromessi

Composizione del Film e Impurità

Un compromesso chiave nella PECVD è la composizione del film. Poiché le reazioni nel plasma sono così complesse ed energetiche, i gas precursori potrebbero non decomporsi completamente.

Ciò può portare all'incorporazione di impurità, come l'idrogeno da precursori di silano ($\text{SiH}_4$) o ammoniaca ($\text{NH}_3$), nel film depositato. Questo idrogeno residuo può influenzare le proprietà elettriche e meccaniche del film.

Potenziale di Danno al Substrato

Gli stessi ioni energetici che guidano la reazione di deposizione possono anche bombardare fisicamente la superficie del substrato. Se non controllato attentamente, questo bombardamento ionico può indurre stress o creare difetti nel materiale sottostante.

I moderni sistemi PECVD offrono un controllo preciso sulla potenza del plasma e sulla pressione per minimizzare questo rischio, ma rimane un fattore intrinseco del processo.

Perché l'Origine della PECVD è Ancora Rilevante Oggi

Comprendere il principio fondamentale della PECVD — utilizzare l'energia del plasma anziché l'energia termica — è fondamentale per sfruttarla efficacemente.

- Se il tuo obiettivo principale è la fabbricazione su materiali sensibili alla temperatura: L'origine della PECVD come soluzione a bassa temperatura rimane il suo vantaggio più significativo e determinante.

- Se il tuo obiettivo principale è la velocità e l'efficienza di deposizione: Il meccanismo guidato dal plasma consente velocità di deposizione più elevate rispetto a molte tecniche concorrenti a bassa temperatura.

- Se il tuo obiettivo principale è la qualità del film: Comprendere il ruolo del plasma è fondamentale per ottimizzare parametri come pressione e potenza al fine di gestire lo stress, la densità e la purezza chimica del film.

Questo cambiamento fondamentale dall'energia termica all'energia basata sul plasma ha ampliato fondamentalmente le possibilità della deposizione di film sottili e ha consentito lo sviluppo della moderna microelettronica.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Scoperta | Metà anni '60 da R.C.G. Swann presso gli Standard Telecommunication Laboratories |

| Innovazione Chiave | Utilizzo del plasma RF per la deposizione di film sottili a bassa temperatura (200-400°C) |

| Vantaggi | Temperatura più bassa, deposizione più veloce, migliore controllo sull'uniformità del film |

| Compromessi | Potenziale di impurità (es. idrogeno) e danni al substrato dovuti al bombardamento ionico |

| Applicazioni | Ideale per materiali sensibili alla temperatura, microelettronica e topografie complesse |

Sblocca il Potere della Deposizione Avanzata di Film Sottili con KINTEK!

Lavori con materiali sensibili alla temperatura o miri a una deposizione di film efficiente e di alta qualità? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni di forni ad alta temperatura all'avanguardia, inclusi i nostri sistemi specializzati CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che possiamo soddisfare precisamente le tue esigenze sperimentali uniche, sia che tu sia nella ricerca, nello sviluppo o nella produzione.

Pronto a migliorare le capacità del tuo laboratorio? Contattaci oggi per discutere come i nostri sistemi PECVD e le altre soluzioni per forni possono guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati