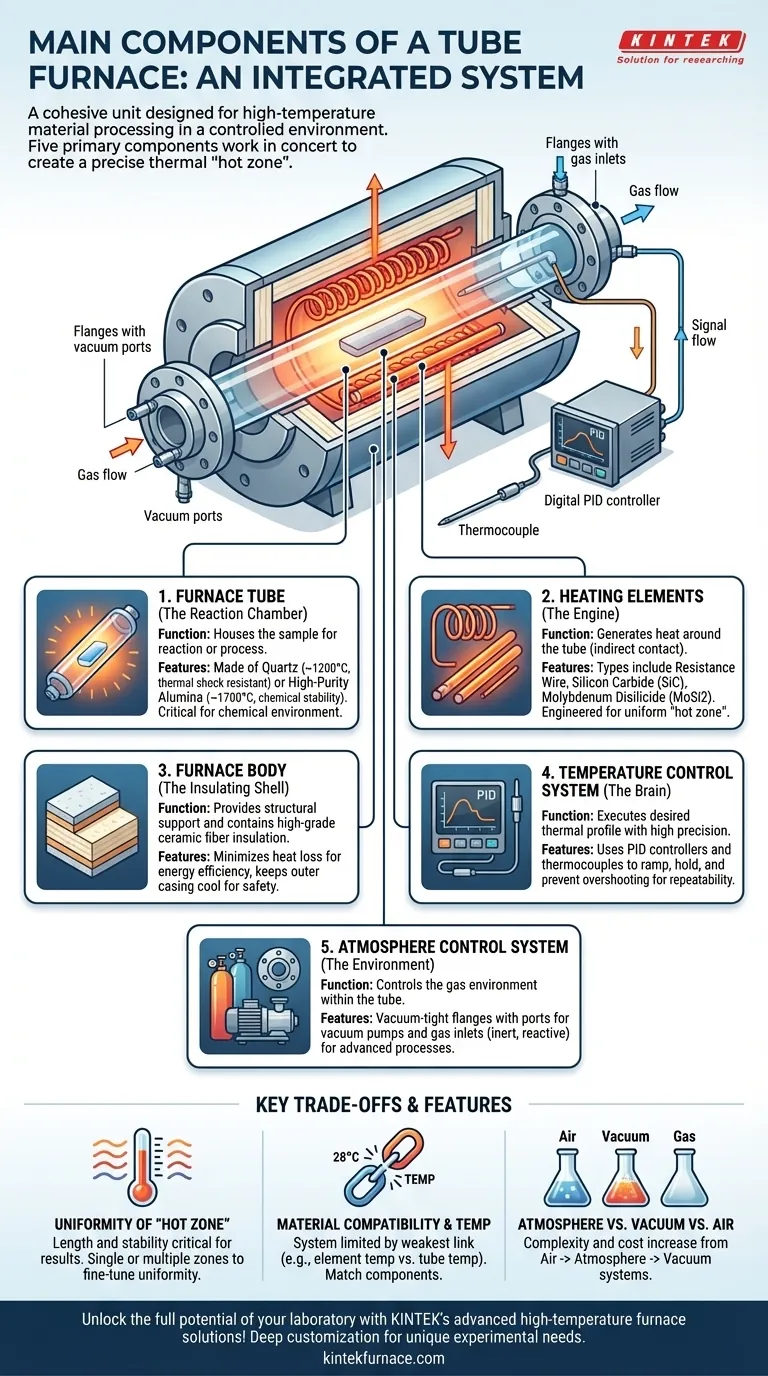

Nel suo nucleo, una fornace a tubo è un sistema integrato progettato per la lavorazione di materiali ad alta temperatura in un ambiente controllato. I cinque componenti principali che lavorano insieme per raggiungere questo obiettivo sono il tubo della fornace, gli elementi riscaldanti, il corpo della fornace, un sistema di controllo della temperatura e, in molti casi, un sistema di circolazione dell'atmosfera o del gas. Queste parti non sono indipendenti ma funzionano come un'unità coesa per creare un ambiente termico preciso.

Una fornace a tubo dovrebbe essere intesa non come una raccolta di parti, ma come un sistema completo. Ogni componente — dal tubo di reazione all'elettronica di controllo — è scelto e progettato per lavorare in concerto, creando una "zona calda" altamente uniforme e controllabile per la lavorazione sofisticata dei materiali.

I Componenti Principali di una Fornace a Tubo

La funzione principale di una fornace a tubo è applicare calore uniforme e preciso a un campione. Questo si realizza attraverso l'interazione di diversi componenti critici, ciascuno con un ruolo distinto.

Il Tubo della Fornace (La Camera di Reazione)

Questo è il componente centrale dove viene posizionato il campione e dove avviene la reazione o il processo. È un cilindro cavo che attraversa la sezione riscaldata della fornace.

Il materiale del tubo è critico e scelto in base alla temperatura e all'ambiente chimico richiesti. I materiali comuni includono il quarzo (per l'uso fino a ~1200°C e buona resistenza agli shock termici) e l'allumina ad alta purezza (per temperature più elevate, fino a ~1700°C, e eccellente stabilità chimica).

Gli Elementi Riscaldanti (Il Motore)

Posizionati attorno all'esterno del tubo della fornace, questi elementi generano il calore. Non sono mai a contatto diretto con il campione, il che garantisce un ambiente di lavorazione pulito.

Il tipo di elemento determina la temperatura massima della fornace. I tipi comuni includono filo di resistenza (come il Kanthal) per temperature più basse, e barre di carburo di silicio (SiC) o disilicuro di molibdeno (MoSi2) per applicazioni ad alta temperatura. La loro disposizione è progettata per creare una "zona calda" uniforme lungo una specifica lunghezza del tubo.

Il Corpo della Fornace (Il Guscio Isolante)

Il corpo della fornace è l'involucro esterno che ospita gli elementi riscaldanti e il tubo della fornace. Il suo ruolo è duplice: fornisce supporto strutturale e, cosa più importante, contiene strati di isolamento in fibra ceramica di alta qualità.

Questo isolamento è cruciale per minimizzare la perdita di calore, il che migliora l'efficienza energetica e permette alla fornace di raggiungere alte temperature. Mantiene anche l'involucro esterno fresco al tatto, garantendo la sicurezza dell'operatore.

Il Sistema di Controllo della Temperatura (Il Cervello)

Questo è il cuore elettronico della fornace, responsabile dell'esecuzione del profilo termico desiderato con alta precisione. Consiste in un sensore di temperatura, tipicamente una termocoppia, e un controllore.

Le fornaci moderne utilizzano sofisticati controllori PID (Proporzionale-Integrale-Derivativo) per gestire attivamente la potenza agli elementi riscaldanti. Questo permette loro di aumentare la temperatura a un tasso impostato, mantenere un setpoint preciso e prevenire il superamento, garantendo la ripetibilità e la sicurezza del processo.

Il Sistema di Controllo dell'Atmosfera (L'Ambiente)

Per processi che non possono essere eseguiti in aria ambiente, un sistema di controllo dell'atmosfera è essenziale. Questo sistema sigilla le estremità del tubo della fornace con flange a tenuta di vuoto.

Queste flange includono porte per collegare una pompa del vuoto per evacuare l'aria e ingressi del gas per introdurre un ambiente specifico, come un gas inerte (es. argon, azoto) o un gas reattivo. Questa capacità è ciò che distingue una fornace a tubo come strumento per la scienza dei materiali avanzata.

Comprendere i Compromessi e le Caratteristiche Chiave

Scegliere o utilizzare una fornace a tubo implica la comprensione dei compromessi inerenti al suo design. Le capacità di un componente influenzano direttamente i requisiti di un altro.

Uniformità della "Zona Calda"

La "zona calda" è la sezione del tubo che mantiene una temperatura stabile e uniforme. La lunghezza e l'uniformità di questa zona sono critiche per i risultati del processo, specialmente quando si lavorano campioni più grandi. Le fornaci possono avere una singola zona di riscaldamento o più zone, ciascuna con il proprio controllore, per estendere o affinare l'uniformità della zona calda.

Compatibilità Materiale e Temperatura

La temperatura massima di esercizio è una specifica primaria, ma è limitata dall'anello più debole del sistema. Un tubo di allumina può resistere a 1700°C, ma se gli elementi riscaldanti possono raggiungere solo 1200°C, il sistema è limitato a 1200°C. Allo stesso modo, un tubo di quarzo non dovrebbe essere usato in una fornace capace di 1500°C, poiché si guasterebbe.

Atmosfera vs. Vuoto vs. Aria

Una semplice fornace a tubo può essere progettata solo per il riscaldamento in aria. Una fornace ad atmosfera aggiunge la capacità di far fluire gas inerti o reattivi. Una fornace a vuoto aggiunge una pompa del vuoto e flange compatibili per rimuovere completamente l'atmosfera. Ogni livello di controllo aggiunge complessità e costi al sistema.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico determinerà la configurazione della fornace necessaria.

- Se il tuo obiettivo principale è il trattamento termico di base o la calcinazione in aria: Una fornace semplice con un robusto controllore di temperatura e un tubo di allumina o quarzo adatto è sufficiente.

- Se il tuo obiettivo principale è la ricottura di materiali sensibili o la prevenzione dell'ossidazione: Hai bisogno di una fornace con un sistema completo di controllo dell'atmosfera per il lavaggio con gas inerte.

- Se il tuo obiettivo principale è la deposizione di film sottili (CVD) o il degassamento: Un sistema ad alto vuoto con controllori di flusso di gas precisi e una zona calda estesa e uniforme è essenziale.

- Se il tuo obiettivo principale è raggiungere temperature estreme (>1400°C): Devi selezionare una fornace dotata di elementi ad alta temperatura (SiC o MoSi2) e un tubo di allumina ad alta purezza.

In definitiva, comprendere come questi componenti principali lavorano insieme ti consente di scegliere lo strumento giusto e di progettare un processo termico di successo.

Tabella riassuntiva:

| Componente | Funzione | Caratteristiche chiave |

|---|---|---|

| Tubo della Fornace | Ospita il campione e la reazione | Realizzato in quarzo (fino a 1200°C) o allumina (fino a 1700°C) per stabilità chimica |

| Elementi Riscaldanti | Genera calore attorno al tubo | I tipi includono filo di resistenza, SiC o MoSi2 per zone calde uniformi |

| Corpo della Fornace | Fornisce isolamento e supporto strutturale | Utilizza fibra ceramica per minimizzare la perdita di calore e garantire sicurezza |

| Sistema di Controllo della Temperatura | Gestisce i profili termici | Include controllori PID e termocoppie per la precisione |

| Sistema di Controllo dell'Atmosfera | Controlla l'ambiente gassoso | Dispone di pompe per vuoto e ingressi del gas per atmosfere inerti o reattive |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni su misura come forni a tubo, forni a muffola, forni rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, migliorando l'efficienza e i risultati. Contattaci oggi stesso per discutere come la nostra esperienza può beneficiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%