Un forno per ceramica dentale è una pietra angolare del laboratorio odontotecnico moderno, utilizzato principalmente per la cottura (firing), la sinterizzazione, la pressatura e la vetrificazione di vari materiali ceramici. Questi processi di riscaldamento controllato sono ciò che trasforma polveri informe o modelli in cera in restauri dentali resistenti, durevoli ed esteticamente gradevoli come corone, faccette e ponti. Senza questa attrezzatura, sarebbe impossibile creare protesi di alta qualità e dall'aspetto naturale.

Il vero scopo di un forno per ceramica dentale va oltre il semplice riscaldamento. È uno strumento di precisione progettato per manipolare la microstruttura delle ceramiche dentali, fornendo le condizioni termiche e atmosferiche esatte necessarie per ottenere resistenza, adattamento ed estetica ottimali nel restauro finale.

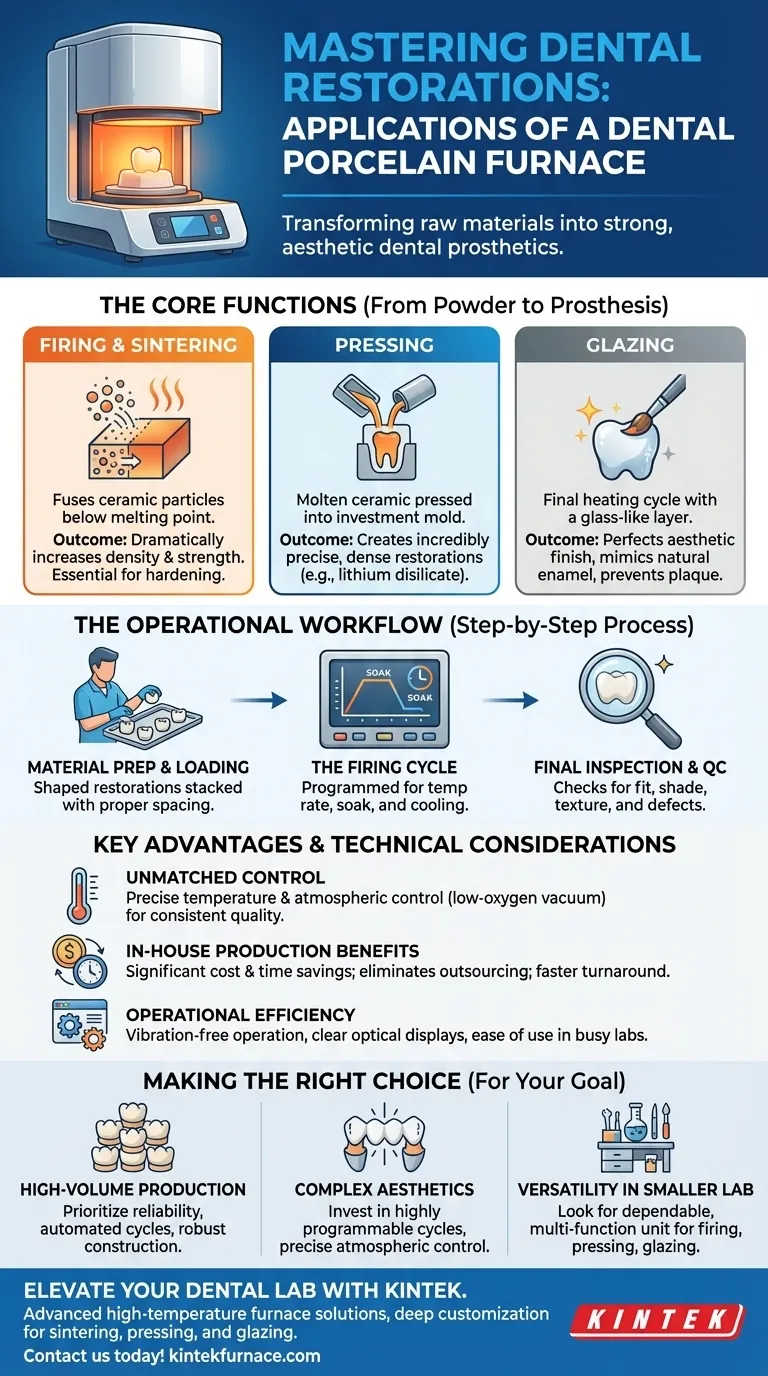

Le Funzioni Fondamentali: Dalla Polvere alla Protesi

Un forno per porcellana esegue diversi processi termici distinti, ognuno critico per una diversa fase della creazione di un restauro dentale. Comprendere queste funzioni rivela come un tecnico di laboratorio guida un materiale dal suo stato grezzo a un prodotto finito.

Cottura e Sinterizzazione: Costruire la Resistenza

L'applicazione più fondamentale è la sinterizzazione, un processo in cui il calore viene applicato alle particelle di ceramica appena al di sotto del loro punto di fusione.

Ciò provoca la fusione delle particelle, riducendo la porosità e aumentando drasticamente la densità e la resistenza del materiale. La cottura (firing) è il termine generale per questo trattamento termico, essenziale per indurire e rinforzare quasi tutte le ceramiche dentali.

Pressatura: Ottenere una Forma di Precisione

Per materiali come la disilicato di litio, il forno viene utilizzato per le tecniche di pressa-ceramica.

Viene creato un modello in cera del restauro finale e incapsulato in un materiale di investimento. All'interno del forno, la cera viene bruciata e un lingotto di ceramica viene riscaldato fino a diventare fuso e poi "pressato" nello stampo risultante, creando un restauro incredibilmente preciso e denso.

Vetrificazione: Perfezionare la Finitura Estetica

La vetrificazione (glazing) è l'ultimo ciclo di cottura, applicato dopo che il restauro è stato modellato e colorato.

Viene applicato un sottile strato di porcellana vetrosa e cotto a una temperatura specifica. Questo crea una superficie liscia, lucida e non porosa che imita l'aspetto dello smalto naturale del dente, prevenendo al contempo l'accumulo di placca.

Il Flusso Operativo in Pratica

Le applicazioni del forno sono integrate in un flusso di lavoro preciso e multi-fase che richiede sia abilità tecnica che conoscenza della scienza dei materiali.

Preparazione e Caricamento del Materiale

Prima che possa iniziare qualsiasi riscaldamento, i restauri vengono accuratamente modellati, sagomati e impilati su vassoi di cottura. I tecnici devono garantire una spaziatura adeguata tra le unità per consentire una distribuzione uniforme del calore, fondamentale per prevenire deformazioni o fratture da stress.

Il Ciclo di Cottura: Una Trasformazione Programmata

Questo è il cuore del processo. Il tecnico seleziona un programma di cottura specifico basato sulle istruzioni del produttore della ceramica. Il programma detta la velocità di aumento della temperatura, la temperatura massima, il tempo di "mantenimento" (soak) a quella temperatura e la velocità di raffreddamento. Ogni variabile è cruciale per ottenere le proprietà desiderate del materiale.

Ispezione Finale e Controllo Qualità

Dopo il completamento del ciclo di cottura e il raffreddamento dei restauri, questi vengono ispezionati meticolosamente. Il tecnico verifica l'adattamento corretto, la tonalità, la tessitura superficiale ed eventuali difetti potenziali. Questa fase di controllo qualità assicura che il prodotto finale soddisfi gli standard clinici sia funzionali che estetici.

Vantaggi Chiave e Considerazioni Tecniche

I moderni forni per porcellana offrono vantaggi tecnici significativi che influiscono direttamente sulla qualità e sull'efficienza della produzione di un laboratorio odontotecnico. Queste caratteristiche sono ciò che eleva il forno da un semplice forno a uno strumento di produzione sofisticato.

Controllo Ineguagliabile della Temperatura e dell'Atmosfera

La caratteristica distintiva di un forno di qualità è la sua capacità di eseguire programmi di cottura con estrema precisione. La calibrazione automatica della temperatura assicura risultati coerenti da un ciclo all'altro. Molte unità avanzate controllano anche l'atmosfera, creando un vuoto a basso tenore di ossigeno per migliorare la purezza del materiale e prevenire la decolorazione.

Vantaggi della Produzione Interna

Possedere un forno affidabile conferisce a un laboratorio odontotecnico il controllo completo sulla propria produzione. Ciò comporta notevoli risparmi di costi e tempi eliminando la necessità di esternalizzare. Consente inoltre una personalizzazione superiore e tempi di consegna più rapidi per le modifiche, migliorando la qualità del servizio per clinici e pazienti.

Efficienza Operativa

I forni moderni sono progettati per facilità d'uso in un ambiente di laboratorio frenetico. Caratteristiche come un motore passo-passo di precisione garantiscono un funzionamento silenzioso e privo di vibrazioni, cruciale quando si sollevano restauri delicati. I chiari display ottici forniscono un feedback in tempo reale sullo stato del forno, consentendo ai tecnici di monitorare il processo a colpo d'occhio.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un forno per ceramica dentale dipende interamente dalle esigenze e dalle priorità specifiche del tuo laboratorio.

- Se la tua attenzione principale è la produzione ad alto volume: Dai la priorità ai forni noti per la loro affidabilità, i cicli di cottura automatizzati e la costruzione robusta per gestire un carico di lavoro impegnativo.

- Se la tua attenzione principale sono i restauri estetici complessi: Investi in un modello con cicli altamente programmabili e controllo preciso dell'atmosfera per padroneggiare materiali avanzati come zirconia e disilicato di litio.

- Se la tua attenzione principale è la versatilità in un laboratorio più piccolo: Cerca un'unità multifunzione affidabile che possa gestire in modo efficiente cottura, pressatura e vetrificazione per una vasta gamma di ceramiche dentali comuni.

In definitiva, il forno giusto consente a un laboratorio odontotecnico di controllare l'intero processo di restauro, assicurando che ogni prodotto soddisfi i più alti standard di funzione e bellezza.

Tabella Riassuntiva:

| Applicazione | Funzione Chiave | Risultato |

|---|---|---|

| Cottura/Sinterizzazione | Fonde le particelle di ceramica sotto il punto di fusione | Aumenta resistenza e densità |

| Pressatura | Fonde e preme la ceramica negli stampi | Crea restauri precisi e densi |

| Vetrificazione | Applica e cuoce uno strato vetroso | Migliora l'estetica e previene la placca |

Porta al livello successivo le capacità del tuo laboratorio odontotecnico con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, offriamo Muffle, Forni a Tubo, Forni Rotanti, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD su misura per i laboratori odontotecnici. La nostra forte capacità di personalizzazione profonda assicura un allineamento preciso con le tue esigenze sperimentali uniche, fornendo prestazioni superiori per applicazioni di sinterizzazione, pressatura e vetrificazione. Contattaci oggi stesso per discutere come possiamo migliorare l'efficienza della tua produzione e la qualità dei restauri!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti