In sintesi, un forno di ricottura sottovuoto è utilizzato per il trattamento termico dei materiali in un ambiente controllato e privo di ossigeno. Le sue applicazioni primarie spaziano in settori dove la purezza del materiale e una finitura superficiale impeccabile sono critiche, inclusa la produzione di componenti in acciaio inossidabile, dispositivi medicali, parti aerospaziali e materiali elettronici o ottici sensibili.

La ragione fondamentale per utilizzare un forno di ricottura sottovuoto è prevenire l'ossidazione e la contaminazione. Rimuovendo i gas atmosferici, il forno consente un trattamento termico che purifica i materiali e ne preserva l'integrità superficiale, cosa impossibile da ottenere in presenza di aria.

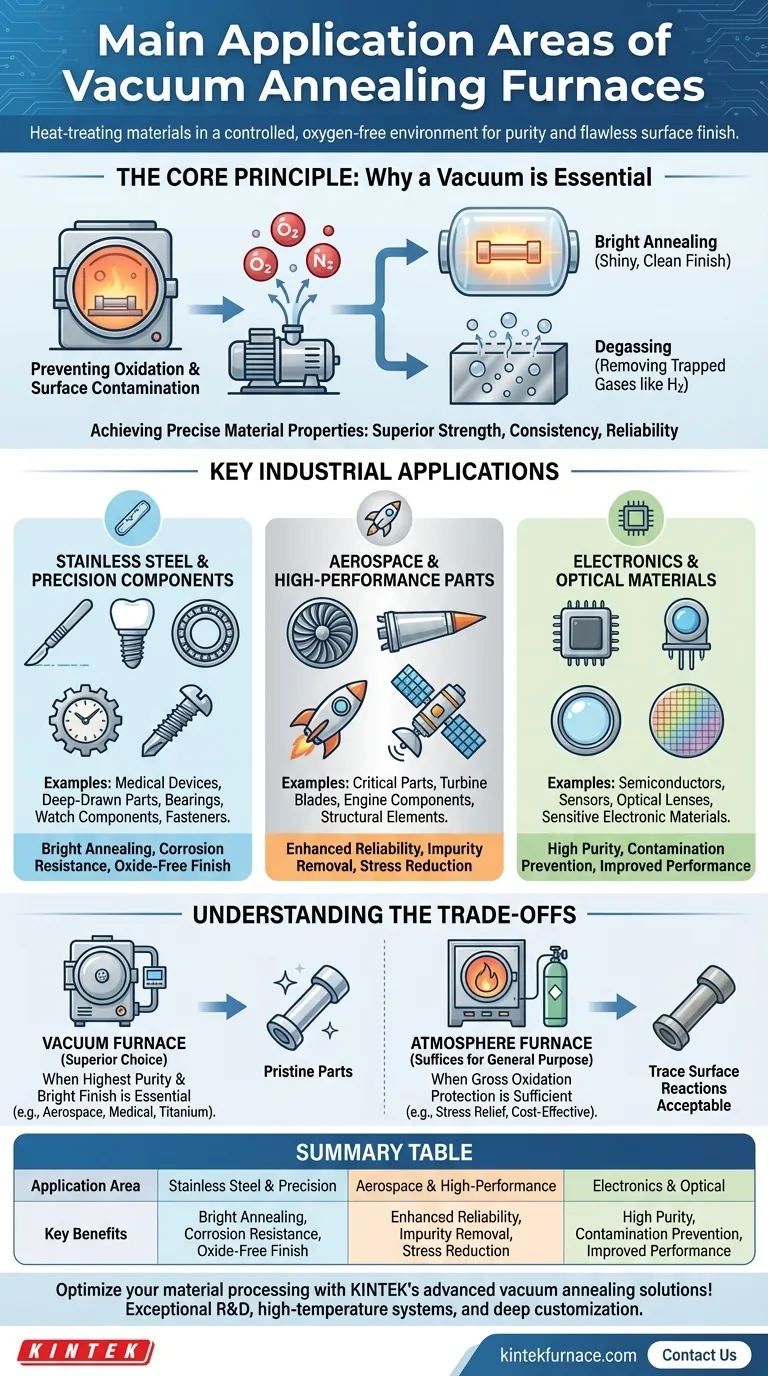

Il Principio Fondamentale: Perché il Vuoto è Essenziale

La decisione di utilizzare un forno sottovuoto rispetto ad altri tipi è dettata dalla necessità di un controllo assoluto sull'ambiente del materiale durante il trattamento termico. A temperature elevate, la maggior parte dei metalli reagisce prontamente con l'ossigeno e altri gas presenti nell'aria, formando ossidi e altre impurità sulla loro superficie.

Prevenzione dell'Ossidazione e della Contaminazione Superficiale

Un forno sottovuoto funziona pompando via l'atmosfera prima dell'inizio del processo di riscaldamento. Questa rimozione dei gas reattivi come ossigeno e azoto è la chiave per prevenire la decolorazione e la formazione di uno strato di ossido sulla superficie del materiale.

Questo processo è essenziale per ottenere una finitura di "ricottura brillante", dove il pezzo metallico esce dal forno pulito e lucido come quando è entrato. Ciò è critico per i prodotti in cui l'estetica o le successive lavorazioni, come la placcatura, sono importanti.

Raggiungimento di Proprietà del Materiale Precise

Oltre a una superficie pulita, l'ambiente sottovuoto consente il raffinamento del materiale stesso. Processi come la degassificazione rimuovono i gas intrappolati (come l'idrogeno) dall'interno del metallo, il che può migliorare significativamente le sue proprietà meccaniche e ridurre il rischio di infragilimento.

L'ambiente controllato consente anche una manipolazione precisa delle composizioni delle leghe e la rimozione di impurità volatili a basso punto di fusione, portando a un prodotto finale con resistenza, consistenza e affidabilità superiori.

Principali Applicazioni Industriali

I benefici unici della ricottura sottovuoto la rendono indispensabile in diversi settori manifatturieri ad alto rischio.

Acciaio Inossidabile e Componenti di Precisione

Questa è un'area di applicazione primaria. Molti prodotti in acciaio inossidabile richiedono una superficie pulita e resistente alla corrosione che non può essere compromessa da uno strato di ossido.

Esempi includono dispositivi medici (che devono essere biocompatibili e sterili), parti stampate profonde come rubinetteria, cuscinetti di precisione, componenti di orologeria, utensili da taglio e elementi di fissaggio come viti autofilettanti.

Aerospaziale e Parti ad Alte Prestazioni

Nell'industria aerospaziale, il fallimento dei materiali non è un'opzione. I componenti devono soddisfare standard estremi di prestazioni e affidabilità.

La ricottura sottovuoto viene utilizzata per trattare parti critiche, assicurando che siano prive di impurità interne e difetti superficiali che potrebbero diventare punti di stress e portare a un cedimento catastrofico.

Elettronica e Materiali Ottici

Le prestazioni di semiconduttori, sensori e lenti ottiche dipendono da un'estrema purezza del materiale. Anche una contaminazione minuscola può alterare le proprietà elettriche o ottiche di un materiale, rendendo il componente inutilizzabile.

I forni sottovuoto sono utilizzati per la ricottura di questi materiali sensibili al fine di garantire che la loro funzione prevista non sia compromessa da reazioni atmosferiche.

Comprendere i Compromessi

Sebbene potente, un forno sottovuoto non è sempre la scelta necessaria. La chiave è comprendere i compromessi rispetto a un più semplice forno ad atmosfera, che utilizza un flusso controllato di gas protettivi (come azoto o argon) invece del vuoto.

Quando Scegliere la Ricottura Sottovuoto

Un forno sottovuoto è la scelta superiore quando l'applicazione richiede la massima purezza possibile. Se il tuo obiettivo è una finitura "brillante" e priva di ossidi, la degassificazione di impurità interne o la lavorazione di metalli altamente reattivi come il titanio, un ambiente sottovuoto è essenziale.

Quando un Forno ad Atmosfera è Sufficiente

Per molti trattamenti termici generici, un forno ad atmosfera fornisce una protezione sufficiente contro l'ossidazione grossolana. Se reazioni superficiali minime sono accettabili e l'obiettivo primario è semplicemente alleviare lo stress o alterare la struttura del grano senza i rigorosi requisiti di purezza delle applicazioni aerospaziali o mediche, un forno ad atmosfera può essere una soluzione più economica e semplice.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'ambiente di riscaldamento corretto è una decisione critica basata sul tuo materiale e sul risultato desiderato.

- Se il tuo obiettivo principale è la massima purezza e prestazioni: Scegli la ricottura sottovuoto per applicazioni critiche come componenti aerospaziali, impianti medici e materiali elettronici ad alta purezza.

- Se il tuo obiettivo principale è una finitura "brillante" e priva di ossidi: Utilizza un forno sottovuoto per prodotti in acciaio inossidabile, cuscinetti di precisione e qualsiasi componente in cui l'integrità superficiale è fondamentale.

- Se il tuo obiettivo principale è il trattamento termico generico: Un forno ad atmosfera può essere una scelta più pratica ed economica quando la purezza assoluta non è un requisito stringente.

In definitiva, la scelta tra i tipi di forno dipende dalla creazione dell'ambiente preciso di cui il tuo materiale ha bisogno per raggiungere le sue proprietà previste.

Tabella riassuntiva:

| Area di Applicazione | Vantaggi Chiave |

|---|---|

| Acciaio Inossidabile e Componenti di Precisione | Ricottura brillante, resistenza alla corrosione, finitura senza ossido |

| Aerospaziale e Parti ad Alte Prestazioni | Affidabilità migliorata, rimozione delle impurità, riduzione dello stress |

| Elettronica e Materiali Ottici | Alta purezza, prevenzione della contaminazione, prestazioni migliorate |

Ottimizza la lavorazione dei tuoi materiali con le avanzate soluzioni di ricottura sottovuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per una purezza e prestazioni superiori. Contattaci oggi per discutere come le nostre soluzioni su misura possono beneficiare le tue applicazioni aerospaziali, mediche o elettroniche!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto