I principali vantaggi di un forno rotante sono la sua ineguagliabile versatilità nella gestione di materiali diversi, la sua capacità di ottenere una lavorazione uniforme a temperature estremamente elevate e il suo design robusto per un funzionamento industriale continuo e ad alto volume. Questa combinazione consente una qualità del prodotto costante e ripetibile su una scala che poche altre tecnologie termiche possono eguagliare.

Un forno rotante non dovrebbe essere inteso semplicemente come un forno, ma come un reattore chimico dinamico e continuo. Il suo vantaggio fondamentale è la capacità di trasformare in modo affidabile un'ampia gamma di materie prime in prodotti uniformi di alto valore, controllando con precisione l'ambiente di lavorazione su scala industriale.

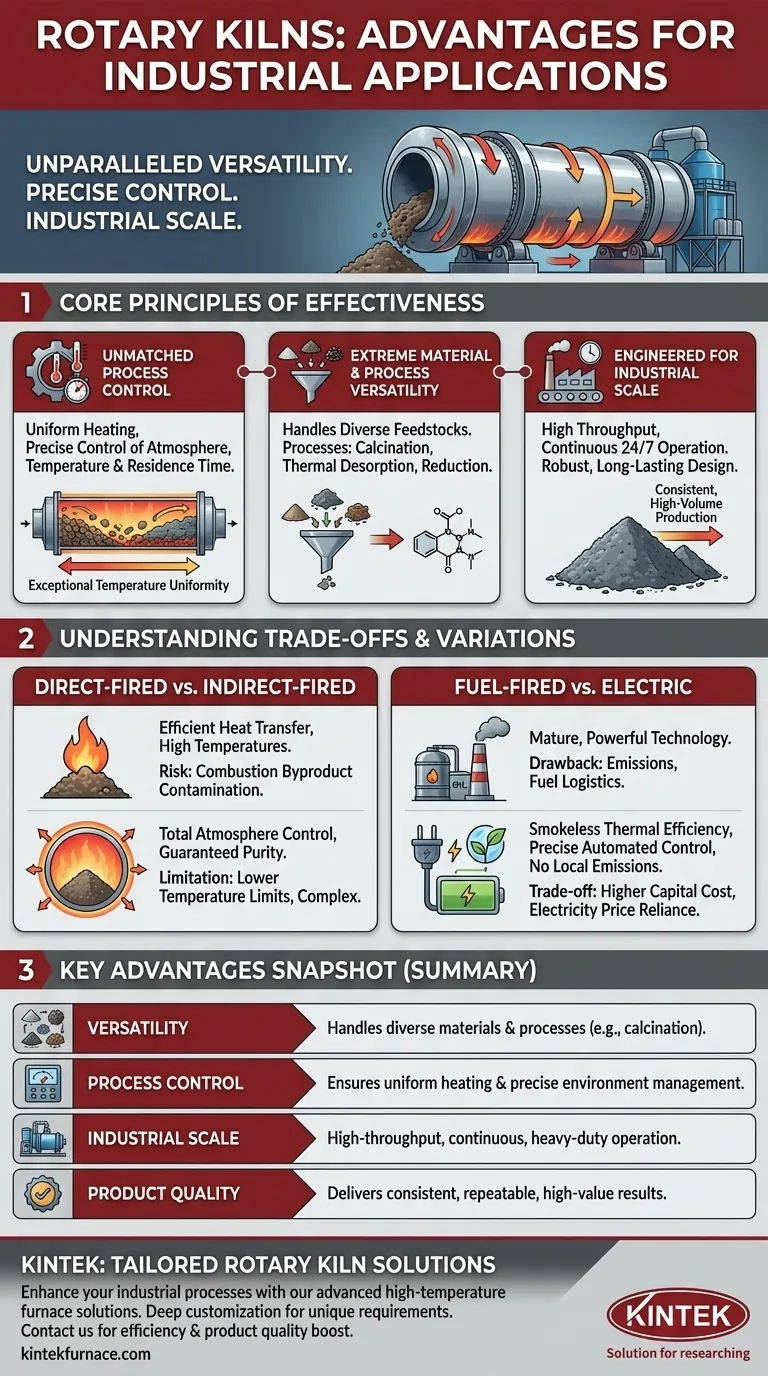

Perché i Forni Rotanti Eccellono: I Principi Fondamentali

L'efficacia di un forno rotante deriva da alcuni principi operativi chiave che lo rendono una tecnologia fondamentale in settori che vanno dal cemento e i minerali alla produzione chimica e al riciclo dei rifiuti.

Principio 1: Controllo di Processo Ineguagliabile

Il design del tamburo rotante è fondamentale per il suo successo. Questa delicata azione di rimescolamento espone costantemente nuove superfici del materiale alla fonte di calore, garantendo un'eccezionale uniformità di temperatura in tutto il letto del materiale.

I forni moderni, in particolare i modelli a riscaldamento indiretto ed elettrici, offrono un controllo preciso sull'atmosfera interna, sul profilo di temperatura e sul tempo di permanenza (la durata in cui il materiale rimane nel forno). Questo livello di controllo è fondamentale per guidare specifiche reazioni chimiche o cambiamenti di fase, garantendo un prodotto finale consistente.

Principio 2: Estrema Versatilità di Materiali e Processi

I forni rotanti sono rinomati per la loro capacità di trattare una vastissima varietà di materie prime. Possono gestire efficacemente di tutto, da polveri fini e minerali a solidi sfusi, panelli filtrati e fanghi.

Questa versatilità fisica è accompagnata dalla versatilità di processo. I forni sono utilizzati per numerosi trattamenti termici, inclusi la calcinazione (riscaldamento per eliminare i volatili), il desorbimento termico (rimozione di contaminanti), la riduzione (rimozione di ossigeno) e altre complesse trasformazioni chimiche.

Principio 3: Progettato per la Scala Industriale

I forni rotanti sono progettati per un funzionamento continuo e ad alto rendimento. La loro costruzione robusta garantisce una lunga durata anche nelle condizioni più gravose, 24 ore su 24, 7 giorni su 7.

Questa capacità di lavorazione di grandi volumi li rende altamente efficienti per settori come il cemento e la metallurgia, dove la produzione di vaste quantità di materiale è un requisito fondamentale per il business. I cicli ad alta velocità consentono una lavorazione rapida mantenendo i risultati ripetibili e di alta qualità essenziali per le applicazioni industriali.

Comprendere i Compromessi e le Variazioni

Sebbene potente, un forno rotante non è una soluzione universale. La scelta del tipo di forno implica compromessi critici tra costi, purezza del processo ed efficienza.

Riscaldamento Diretto vs. Riscaldamento Indiretto

In un forno a riscaldamento diretto, la fiamma e i gas di combustione sono a contatto diretto con il materiale da trattare. Questo è un modo molto efficiente per trasferire il calore e può raggiungere le temperature più elevate, ma rischia di contaminare il prodotto con i sottoprodotti della combustione.

Un forno a riscaldamento indiretto riscalda il materiale attraverso la parete del tamburo rotante, mantenendo il materiale completamente isolato dalla fiamma. Questo consente un controllo totale dell'atmosfera interna e garantisce la purezza del prodotto, ma è tipicamente più complesso e ha limiti di temperatura inferiori.

A Combustibile vs. Elettrico

I forni tradizionali sono a combustibile (gas, olio), una tecnologia matura e potente. Tuttavia, producono emissioni (come SO2) e richiedono significative logistica di stoccaggio e gestione del combustibile.

I forni rotanti elettrici offrono un vantaggio significativo in termini di controllo e impatto ambientale. Forniscono un'efficienza termica senza fumo che spesso supera il 95%, consentono un controllo della temperatura automatizzato altamente preciso ed eliminano tutte le emissioni locali e i costi di gestione del combustibile. Il principale compromesso è spesso un costo di capitale più elevato e la dipendenza dai prezzi dell'elettricità per l'economia operativa.

Fare la Scelta Giusta per la Vostra Applicazione

La selezione del forno rotante ottimale richiede l'allineamento della sua specifica configurazione con il vostro obiettivo operativo primario.

- Se il vostro obiettivo primario è la purezza del prodotto e il controllo preciso dell'atmosfera: Un forno a riscaldamento indiretto o elettrico è la scelta necessaria per prevenire la contaminazione e gestire l'ambiente di processo.

- Se il vostro obiettivo primario è la massima produttività per materiali sfusi: Un grande forno a riscaldamento diretto offre spesso la soluzione più economica e ad alto volume.

- Se il vostro obiettivo primario è la conformità ambientale e la semplicità del processo: Un forno elettrico elimina le emissioni locali e le complessità della gestione del combustibile, offrendo un controllo della temperatura superiore e automatizzato.

In definitiva, scegliere il forno rotante giusto significa abbinare i suoi punti di forza intrinseci di lavorazione ai vostri specifici obiettivi di trasformazione del materiale e di produzione.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Versatilità | Gestisce materiali e processi diversi come la calcinazione e il desorbimento termico. |

| Controllo del Processo | Garantisce riscaldamento uniforme, temperatura precisa, atmosfera e controllo del tempo di permanenza. |

| Scala Industriale | Progettato per un funzionamento continuo ad alto rendimento con una costruzione robusta e duratura. |

| Qualità del Prodotto | Fornisce risultati costanti e ripetibili per applicazioni nel cemento, minerali e prodotti chimici. |

Pronti a migliorare i vostri processi industriali con un forno rotante su misura? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni rotanti, a muffola, a tubo, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le vostre esigenze sperimentali e di produzione uniche. Contattateci oggi per discutere come le nostre soluzioni possono aumentare la vostra efficienza e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica