La fusione dei metalli sotto vuoto o in atmosfera protettiva è una tecnica fondamentale per la produzione di materiali ad alta purezza e alte prestazioni. I suoi vantaggi principali includono la prevenzione quasi totale dell'ossidazione, una significativa riduzione del contenuto di gas disciolti, la rimozione delle impurità volatili e un controllo superiore sulla composizione finale della lega, il tutto porta a una fusione di qualità molto superiore.

Il beneficio fondamentale non è solo evitare la contaminazione; è ottenere il controllo assoluto. Rimuovendo l'atmosfera reattiva, si controlla direttamente la purezza e la chimica del metallo, il che si traduce in proprietà meccaniche prevedibili e superiori nel prodotto finale.

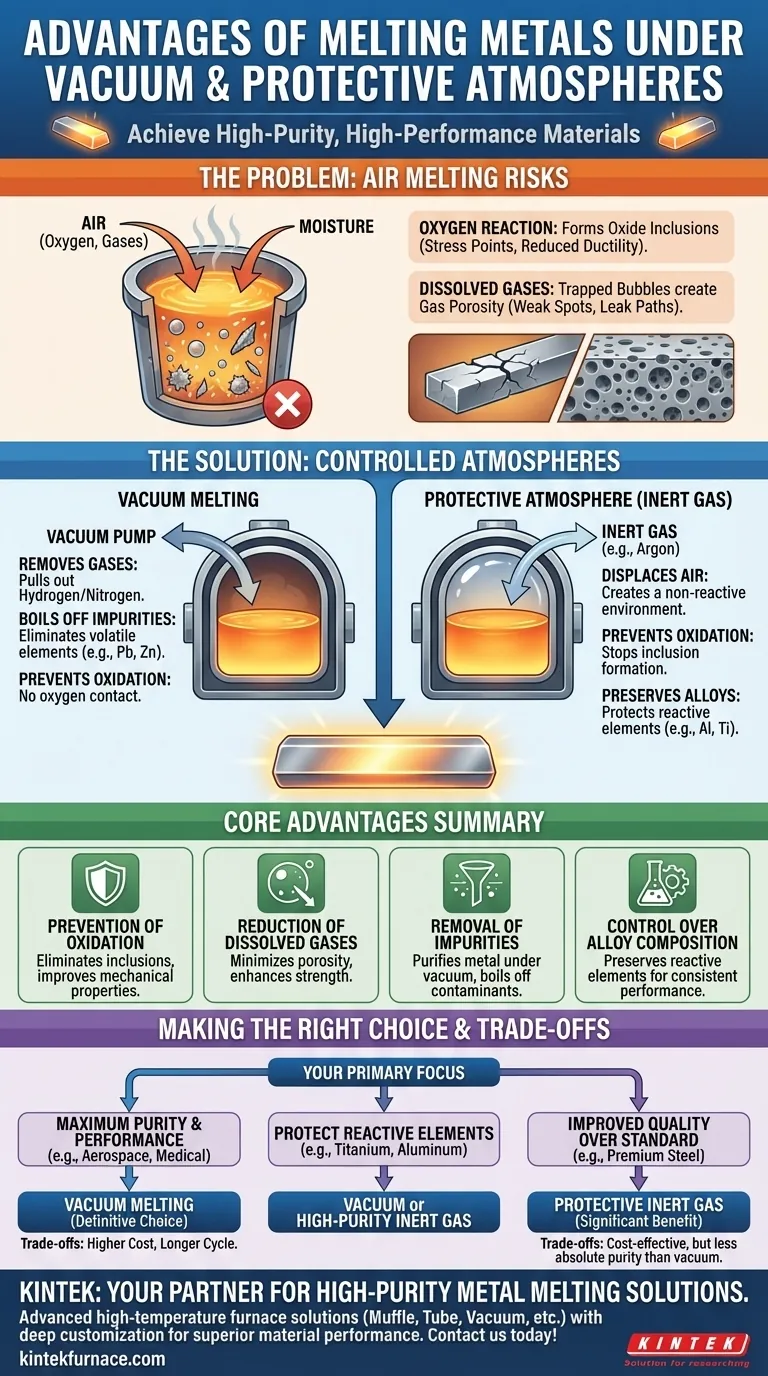

Il problema: perché l'aria è ostile al metallo fuso

La fusione del metallo all'aria aperta introduce due contaminanti primari: ossigeno e gas disciolti. Questi contaminanti sono la causa principale di molti comuni guasti dei materiali.

L'impatto dell'ossigeno

L'ossigeno nell'atmosfera reagisce aggressivamente con il metallo fuso, specialmente con elementi leganti altamente reattivi come alluminio, titanio e cromo. Questa reazione forma inclusioni di ossido, che sono essenzialmente minuscole particelle ceramiche sospese nel metallo.

Queste inclusioni agiscono come punti di stress interni, riducendo drasticamente la duttilità, la vita a fatica e la resistenza alla corrosione del materiale. Interrompono anche la microstruttura prevista della lega.

La minaccia dei gas disciolti

Gas come idrogeno e azoto, presenti nell'aria e nell'umidità, si dissolvono facilmente nel metallo fuso. Man mano che il metallo si raffredda e solidifica, la solubilità di questi gas diminuisce drasticamente.

I gas vengono espulsi dalla soluzione, formando bolle microscopiche che rimangono intrappolate nel metallo solido. Questo si traduce in porosità da gas, un difetto critico che crea punti deboli e potenziali percorsi di perdita in un pezzo finito.

Come le atmosfere controllate garantiscono purezza e prestazioni

L'uso del vuoto o di un'atmosfera protettiva inerte (come l'argon) contrasta direttamente le minacce di contaminazione atmosferica. Ciò fornisce un controllo preciso sul materiale finale.

Prevenzione dell'ossidazione e delle inclusioni

Rimuovendo l'ossigeno dall'ambiente, si previene la formazione di inclusioni di ossido. Un vuoto rimuove fisicamente l'aria, mentre un'atmosfera protettiva la sposta con un gas non reattivo come l'argon.

Ciò porta a un metallo "più pulito" con proprietà meccaniche notevolmente migliorate. L'assenza di inclusioni è fondamentale per i componenti soggetti a stress elevati o carichi ciclici, come le pale di turbina o gli impianti medici.

Degassaggio e rimozione delle impurità

Posizionare il metallo fuso sotto vuoto fa più che prevenire nuove contaminazioni; purifica attivamente il metallo. L'ambiente a bassa pressione "estrae" efficacemente i gas disciolti come l'idrogeno dal liquido.

Inoltre, la combinazione di calore elevato e bassa pressione fa sì che alcune impurità con elevate pressioni di vapore (come piombo, cadmio o zinco) evaporino, purificando ulteriormente la fusione.

Conservazione della chimica precisa della lega

Molte leghe avanzate dipendono da quantità precise di elementi altamente reattivi per ottenere le loro proprietà. In una fusione all'aria, questi elementi andrebbero persi per ossidazione, rendendo la chimica finale imprevedibile e incoerente.

La fusione sotto vuoto o gas inerte protegge questi costosi e critici elementi leganti. Ciò garantisce che il prodotto finale abbia l'esatta composizione chimica e la struttura uniforme intesa dai suoi progettisti.

Comprendere i compromessi

Sebbene i benefici siano significativi, questi processi non sono una soluzione universale. La decisione di utilizzarli comporta chiari compromessi.

Costo e complessità

I forni a induzione sotto vuoto (VIM) e le relative apparecchiature sono significativamente più costosi da acquistare, utilizzare e mantenere rispetto ai forni a fusione ad aria standard. Richiedono operatori altamente qualificati e controlli di processo più complessi.

Limitazioni del processo e tempi di ciclo

Raggiungere e mantenere un vuoto profondo richiede tempo, portando a tempi di ciclo complessivi più lunghi rispetto alla fusione all'aria. Ciò può ridurre la produttività per la produzione ad alto volume. Inoltre, il vuoto può inavvertitamente rimuovere elementi volatili benefici da alcune leghe se non controllato correttamente.

Fare la scelta giusta per la tua applicazione

La scelta tra fusione all'aria, in atmosfera protettiva o sotto vuoto dipende interamente dalle prestazioni richieste e dai vincoli di costo del prodotto finale.

- Se il tuo obiettivo principale è la massima purezza e prestazioni (es. superleghe aerospaziali, impianti medici): La fusione sotto vuoto è la scelta definitiva e spesso un requisito obbligatorio.

- Se il tuo obiettivo principale è la protezione di elementi reattivi (es. leghe di titanio o alluminio): Un vuoto o un'atmosfera di gas inerte ad alta purezza è essenziale per prevenire la perdita di aggiunte di lega critiche e garantire le proprietà del materiale.

- Se il tuo obiettivo principale è una qualità migliorata rispetto alla fusione standard (es. componenti in acciaio o rame premium): Un'atmosfera di gas inerte protettiva offre un vantaggio significativo riducendo l'ossidazione e la porosità senza il costo completo di un sistema a vuoto.

In definitiva, scegliere il giusto ambiente di fusione è una decisione fondamentale che determina la capacità e l'affidabilità finali del tuo materiale.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Prevenzione dell'ossidazione | Elimina le inclusioni di ossido per proprietà meccaniche migliorate |

| Riduzione dei gas disciolti | Minimizza la porosità da gas per migliorare la resistenza e la durabilità |

| Rimozione delle impurità volatili | Purifica il metallo facendo bollire i contaminanti sotto vuoto |

| Controllo sulla composizione della lega | Preserva gli elementi reattivi per leghe consistenti e ad alte prestazioni |

Hai bisogno di soluzioni per la fusione di metalli ad alta purezza? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo con precisione i tuoi requisiti sperimentali unici per prestazioni dei materiali superiori. Contattaci oggi per discutere come le nostre soluzioni su misura possono beneficiare il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni