In breve, gli ultimi progressi tecnologici nei forni di sinterizzazione della zirconia ruotano attorno al raggiungimento di cicli più veloci, maggiore precisione e maggiore efficienza operativa attraverso l'automazione intelligente. I forni moderni ora combinano riscaldamento programmabile, elementi riscaldanti superiori e controlli intuitivi per fornire risultati più coerenti in una frazione del tempo richiesto dai modelli più vecchi.

L'evoluzione fondamentale è il passaggio da un processo lento e monitorato manualmente a un flusso di lavoro rapido, automatizzato e altamente affidabile. Questo cambiamento non riguarda solo nuove funzionalità; si tratta di migliorare fondamentalmente la produttività, la redditività e la qualità delle restaurazioni finali di un laboratorio dentale.

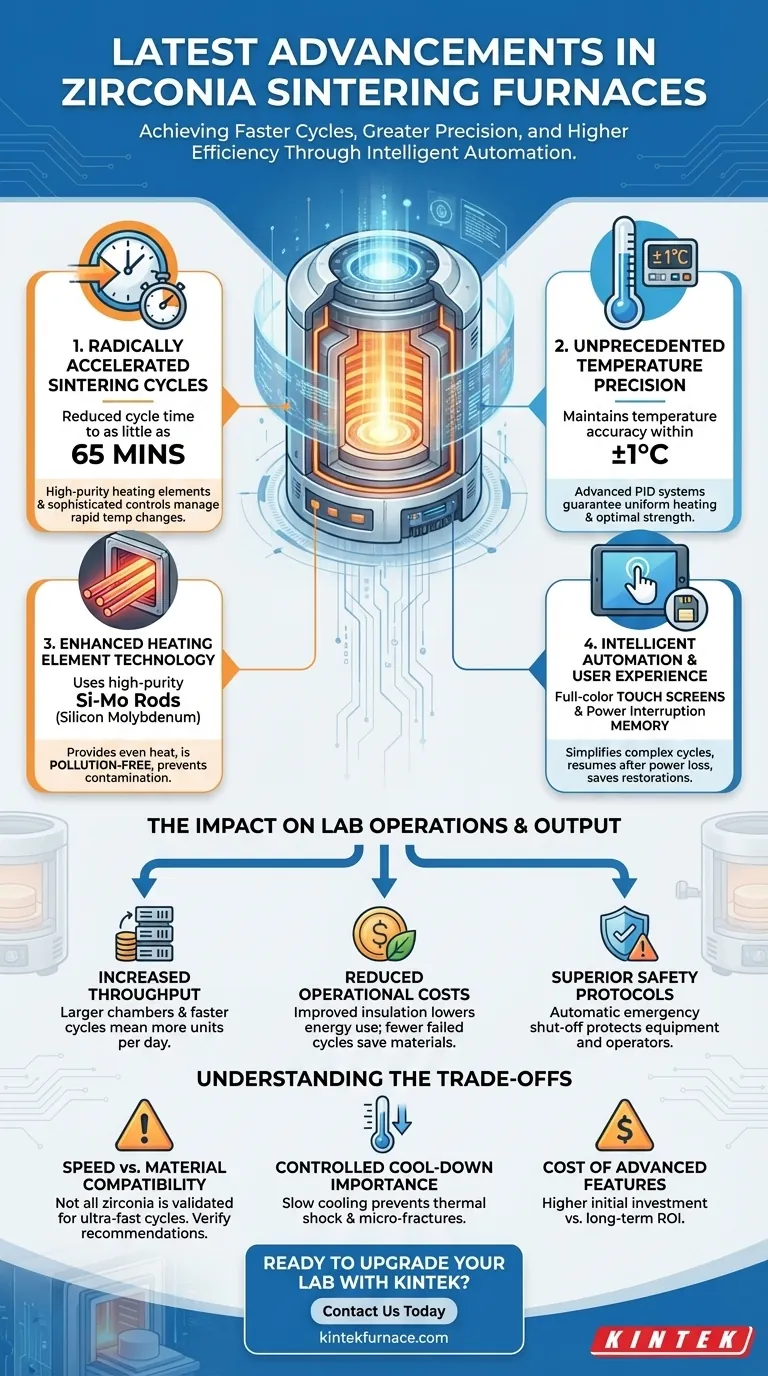

I principali progressi che guidano i forni moderni

I forni odierni sono definiti da una convergenza di tecnologie che affrontano le sfide storiche della sinterizzazione della zirconia: lunghi tempi di attesa, risultati incoerenti e alto consumo energetico.

Cicli di sinterizzazione radicalmente accelerati

Il progresso più significativo è la drastica riduzione dei tempi di ciclo. Alcuni forni moderni possono ora completare un programma di sinterizzazione completo in appena 65 minuti, un netto contrasto rispetto ai processi di molte ore del passato.

Questa velocità è resa possibile da una combinazione di elementi riscaldanti ad alta purezza e sofisticati sistemi di controllo che gestiscono rapidi cambiamenti di temperatura senza compromettere l'integrità del materiale.

Precisione di temperatura senza precedenti

Per garantire risultati coerenti e prevenire difetti come la deformazione o la scarsa traslucenza, un controllo preciso della temperatura è fondamentale.

I nuovi forni utilizzano avanzati sistemi di controllo Proporzionale-Integrale-Derivativo (PID) per mantenere la precisione della temperatura, spesso entro ±1℃. Questo livello di precisione garantisce che l'intera restaurazione si riscaldi e si raffreddi in modo uniforme, il che è fondamentale per ottenere resistenza ed estetica ottimali.

Tecnologia migliorata degli elementi riscaldanti

La qualità dell'elemento riscaldante influisce direttamente sul prodotto finale. Gli ultimi modelli spesso utilizzano barre di silicio-molibdeno (Si-Mo) ad alta purezza.

Questi elementi avanzati forniscono una distribuzione del calore eccezionalmente uniforme e, cosa cruciale, sono privi di inquinamento. Ciò previene la contaminazione della zirconia, che può causare scolorimento e compromettere il risultato estetico finale.

Automazione intelligente ed esperienza utente

La programmazione e il monitoraggio manuali vengono sostituiti da sistemi intuitivi e automatizzati. Funzionalità come ampi schermi tattili a colori semplificano la programmazione di cicli complessi e a più stadi.

Inoltre, una funzione di memoria per interruzioni di corrente sta diventando standard. Se l'alimentazione viene interrotta, il forno può riprendere il ciclo esattamente da dove era stato interrotto, salvando la restaurazione e prevenendo costosi sprechi.

L'impatto sulle operazioni e sulla produzione del laboratorio

Questi progressi tecnologici si traducono direttamente in vantaggi tangibili per il laboratorio dentale, la struttura di ricerca o il centro di produzione.

Maggiore produttività e resa

Cicli più veloci combinati con camere del forno più grandi significano che un laboratorio può elaborare un numero significativamente maggiore di unità in un solo giorno. Ciò aumenta direttamente la capacità di produzione e il potenziale di guadagno di un laboratorio.

Costi operativi ridotti

I forni moderni sono progettati per l'efficienza. Materiali isolanti termici verdi migliorati riducono la perdita di calore, abbassando il consumo energetico per ciclo.

Il controllo preciso e l'automazione minimizzano anche il rischio di cicli di sinterizzazione falliti, il che consente di risparmiare sia sullo spreco di materiale che sul costo del lavoro per la rifacitura di un caso.

Protocolli di sicurezza superiori

La sicurezza è una preoccupazione primaria quando si utilizza l'attrezzatura a temperature fino a 1600°C. I nuovi forni presentano robusti meccanismi di sicurezza automatizzati.

Questi includono funzioni di arresto automatico di emergenza che si attivano se il forno rileva una sovratemperatura o altri guasti del sistema, proteggendo sia l'attrezzatura che l'operatore.

Comprendere i compromessi

Sebbene i progressi siano significativi, è fondamentale affrontarli con una chiara comprensione delle considerazioni associate.

Velocità vs. Compatibilità del materiale

Non tutti i materiali in zirconia sono validati per cicli di sinterizzazione ultraveloci. L'uso di un materiale in un ciclo per il quale non è stato approvato dal produttore può comportare una riduzione della resistenza, una scarsa adattamento marginale o un'estetica compromessa. Verificare sempre il ciclo consigliato per il proprio disco di zirconia specifico.

L'importanza di un raffreddamento controllato

Anche con il riscaldamento rapido, la fase di raffreddamento lento non è negoziabile per prevenire lo shock termico, che può causare microfratture nella restaurazione. I migliori forni a ciclo rapido sono progettati per accelerare le fasi di riscaldamento e mantenimento, garantendo al contempo un raffreddamento graduale e controllato.

Costo delle funzionalità avanzate

I forni dotati delle ultime tecnologie richiedono un investimento iniziale più elevato. Un laboratorio deve eseguire un'analisi costi-benefici, soppesando il prezzo di acquisto iniziale rispetto al ritorno sull'investimento a lungo termine derivante da una maggiore produttività, minori bollette energetiche e riduzione degli sprechi di materiale.

Fare la scelta giusta per il proprio obiettivo

La scelta del forno giusto dipende interamente dai tuoi principali obiettivi operativi.

- Se il tuo obiettivo primario è la massima produttività: dai priorità ai forni con i cicli di sinterizzazione più veloci validati e la maggiore capacità della camera per soddisfare le richieste di volumi elevati.

- Se il tuo obiettivo primario è la massima qualità estetica: cerca forni con uniformità di temperatura superiore (±1℃) e cicli altamente programmabili che consentano profili più lenti e personalizzati per casi anteriori complessi.

- Se il tuo obiettivo primario è l'affidabilità e la convenienza: dai importanza a funzionalità come il recupero dall'interruzione di corrente, l'isolamento a risparmio energetico e i robusti meccanismi di sicurezza per ridurre al minimo i tempi di inattività e le spese operative.

In definitiva, questi progressi ti conferiscono un livello di controllo senza precedenti sul processo di sinterizzazione, consentendo risultati più prevedibili, redditizi e di alta qualità.

Tabella riassuntiva:

| Progresso | Caratteristiche chiave | Vantaggi |

|---|---|---|

| Cicli di sinterizzazione accelerati | Elementi riscaldanti ad alta purezza, rapidi cambiamenti di temperatura | Riduce i tempi di ciclo a soli 65 minuti, aumenta la produttività |

| Precisione della temperatura | Sistemi di controllo PID, precisione entro ±1℃ | Garantisce un riscaldamento uniforme, previene i difetti, migliora la resistenza e l'estetica |

| Tecnologia degli elementi riscaldanti | Barre di silicio-molibdeno (Si-Mo), prive di inquinamento | Fornisce una distribuzione uniforme del calore, previene la contaminazione della zirconia |

| Automazione intelligente | Schermi tattili a colori, memoria per interruzioni di corrente | Semplifica la programmazione, salva le restaurazioni, riduce gli sprechi |

| Efficienza operativa | Camere più grandi, isolamento migliorato | Riduce i costi energetici, migliora la sicurezza con l'arresto automatico |

Sei pronto ad aggiornare il tuo laboratorio con la più recente tecnologia di sinterizzazione della zirconia? KINTEK sfrutta una ricerca e sviluppo eccezionali e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per laboratori dentali, strutture di ricerca e centri di produzione. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Aumenta la tua produttività, riduci i costi e ottieni risultati superiori—contattaci oggi per scoprire come i nostri forni possono trasformare le tue operazioni!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità