Al suo interno, il processo di deposizione chimica da vapore potenziata al plasma (PECVD) comporta cinque passaggi distinti. Inizia con l'introduzione di gas reagenti in una camera a vuoto, seguita dall'applicazione di un campo elettrico per generare un plasma. Le specie reattive di questo plasma si spostano quindi sulla superficie del substrato, subiscono reazioni chimiche per formare un film solido e, infine, i sottoprodotti gassosi vengono pompati via.

Il PECVD non è solo una sequenza di passaggi; è una soluzione strategica a un problema fondamentale nella scienza dei materiali. Utilizzando un plasma ricco di energia invece di alte temperature, consente la creazione di film sottili di alta qualità a basse temperature, rendendo possibile rivestire materiali che verrebbero danneggiati dai metodi di deposizione tradizionali.

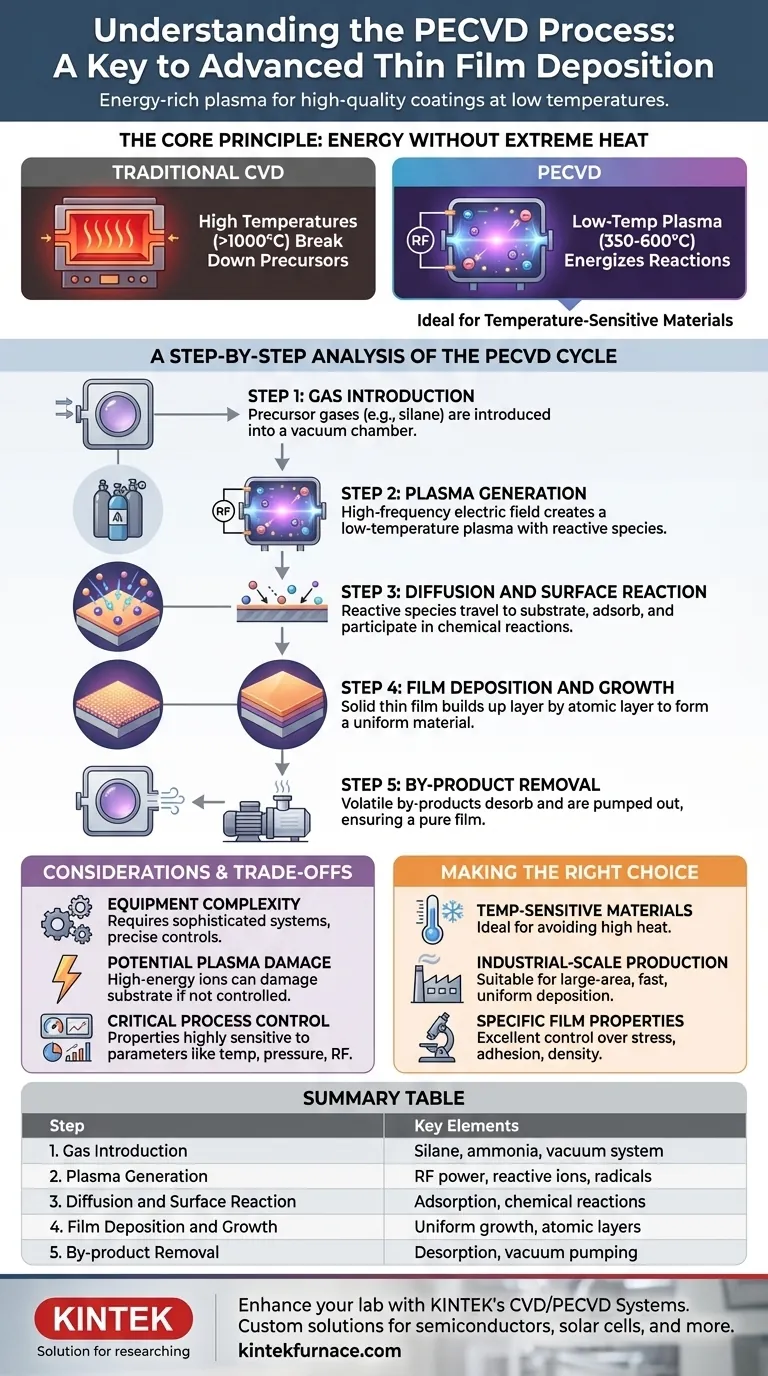

Il principio fondamentale: energia senza calore estremo

Nella deposizione chimica da vapore (CVD) tradizionale, sono richieste temperature estremamente elevate per fornire l'energia necessaria a rompere i gas precursori e avviare reazioni chimiche su un substrato.

Il PECVD cambia fondamentalmente questa dinamica energetica. Invece di affidarsi esclusivamente all'energia termica, introduce energia attraverso un campo elettrico, tipicamente a radiofrequenza (RF). Questo campo accende il gas a bassa pressione in un plasma, uno stato ionizzato della materia contenente una miscela di elettroni, ioni e specie neutre altamente reattive.

Questo plasma diventa il motore del processo di deposizione. Le specie reattive che contiene hanno energia sufficiente per reagire e formare un film a temperature del substrato significativamente più basse, spesso nell'intervallo 350-600°C, rispetto ai 1000°C o più richiesti da alcuni processi CVD termici.

Un'analisi passo-passo del ciclo PECVD

Ogni fase del processo PECVD è attentamente controllata per garantire che il film finale soddisfi le specifiche precise per spessore, composizione e qualità.

Passaggio 1: introduzione del gas

Dopo che un substrato è stato posizionato all'interno della camera di reazione e si è stabilito il vuoto, vengono introdotti uno o più gas precursori. Questi gas contengono gli atomi necessari per il film finale (ad esempio, silano per film di silicio, o silano e ammoniaca per film di nitruro di silicio).

Passaggio 2: generazione del plasma

Viene applicato un campo elettrico ad alta frequenza attraverso gli elettrodi nella camera. Questo campo energizza le molecole di gas, strappando elettroni e creando un plasma luminoso a bassa temperatura riempito di ioni e radicali chimicamente reattivi.

Passaggio 3: diffusione e reazione superficiale

Le specie altamente reattive generate nel plasma diffondono — o viaggiano — attraverso il vuoto e bombardano la superficie del substrato. Una volta lì, esse adsorbono (aderiscono alla superficie) e partecipano a una serie di reazioni chimiche.

Passaggio 4: deposizione e crescita del film

I prodotti di queste reazioni superficiali sono progettati per essere un materiale solido non volatile. Questo materiale si accumula sul substrato, strato atomico dopo strato, formando un film sottile uniforme e solido.

Passaggio 5: rimozione dei sottoprodotti

Le reazioni chimiche creano anche sottoprodotti volatili che devono essere rimossi. Questi prodotti di scarto gassosi desorbono dalla superficie e vengono continuamente pompati fuori dalla camera dal sistema di vuoto, garantendo un film puro e incontaminato.

Comprendere i compromessi e le considerazioni

Sebbene potente, il PECVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo in modo efficace.

Complessità dell'attrezzatura

I sistemi PECVD sono più complessi di alcuni altri metodi di deposizione. Richiedono una sofisticata camera a vuoto, controllori di flusso di gas precisi e una fonte di alimentazione RF stabile e una rete di adattamento, che possono rappresentare un investimento di capitale significativo.

Potenziale di danno da plasma

Gli ioni ad alta energia che rendono il processo così efficace possono anche causare danni al substrato o al film in crescita se non controllati correttamente. L'ottimizzazione della potenza del plasma e della pressione del gas è fondamentale per bilanciare la velocità di deposizione con la qualità del film e ridurre al minimo i difetti indotti dagli ioni.

Il controllo del processo è fondamentale

Le proprietà finali del film depositato — come sollecitazione, densità e composizione chimica — sono altamente sensibili ai parametri di processo. Piccole variazioni di temperatura, pressione, portate di gas o potenza RF possono alterare significativamente il risultato, richiedendo un meticoloso sviluppo e controllo del processo.

Fare la scelta giusta per il tuo obiettivo

Decidere se il PECVD è lo strumento giusto dipende interamente dalle tue specifiche esigenze di materiale e prestazioni.

- Se il tuo obiettivo principale è il rivestimento di materiali termosensibili: Il PECVD è una scelta ideale perché la sua fonte di energia basata sul plasma evita il calore elevato del CVD tradizionale.

- Se il tuo obiettivo principale è la produzione su scala industriale: La capacità del PECVD di gestire substrati di grandi dimensioni e ottenere una deposizione rapida e uniforme lo rende altamente adatto per la produzione di celle solari, display e semiconduttori.

- Se il tuo obiettivo principale è raggiungere proprietà specifiche del film: Il PECVD offre un eccellente controllo su sollecitazione, adesione e densità del film attraverso una precisa sintonizzazione del suo plasma e dei parametri di processo.

In definitiva, il PECVD fornisce un metodo potente e versatile per l'ingegneria di superfici avanzate quando i vincoli termici e la qualità del film sono di primaria importanza.

Tabella riassuntiva:

| Fase | Descrizione | Elementi chiave |

|---|---|---|

| 1. Introduzione del gas | I gas precursori vengono introdotti in una camera a vuoto. | Silano, ammoniaca, sistema di vuoto |

| 2. Generazione del plasma | Il campo elettrico crea un plasma a bassa temperatura. | Potenza RF, ioni reattivi, radicali |

| 3. Diffusione e reazione superficiale | Le specie reattive viaggiano e adsorbono sul substrato. | Adsorbimento, reazioni chimiche |

| 4. Deposizione e crescita del film | Il film sottile solido si forma strato dopo strato sul substrato. | Crescita uniforme, strati atomici |

| 5. Rimozione dei sottoprodotti | I sottoprodotti volatili vengono pompati fuori dalla camera. | Desorbimento, pompaggio a vuoto |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni PECVD avanzate? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura come i nostri sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa precisamente le tue esigenze sperimentali uniche per semiconduttori, celle solari e altro ancora, garantendo una qualità e un'efficienza superiori del film. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di processo PECVD!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura