In sostanza, i forni sottovuoto a cerniera orizzontale sono popolari perché offrono un equilibrio molto efficace tra accessibilità operativa e capacità avanzate di lavorazione dei materiali. Il loro design semplifica l'installazione, la manutenzione e il caricamento di parti diverse, mentre l'ambiente sottovuoto fornisce le condizioni precise e prive di contaminazione richieste per il moderno trattamento termico.

Il vero valore di un forno sottovuoto a cerniera orizzontale non è solo il meccanismo della porta, ma come quel design accessibile rende pratiche le potenti capacità del trattamento termico sottovuoto per un'ampia gamma di applicazioni industriali e di laboratorio.

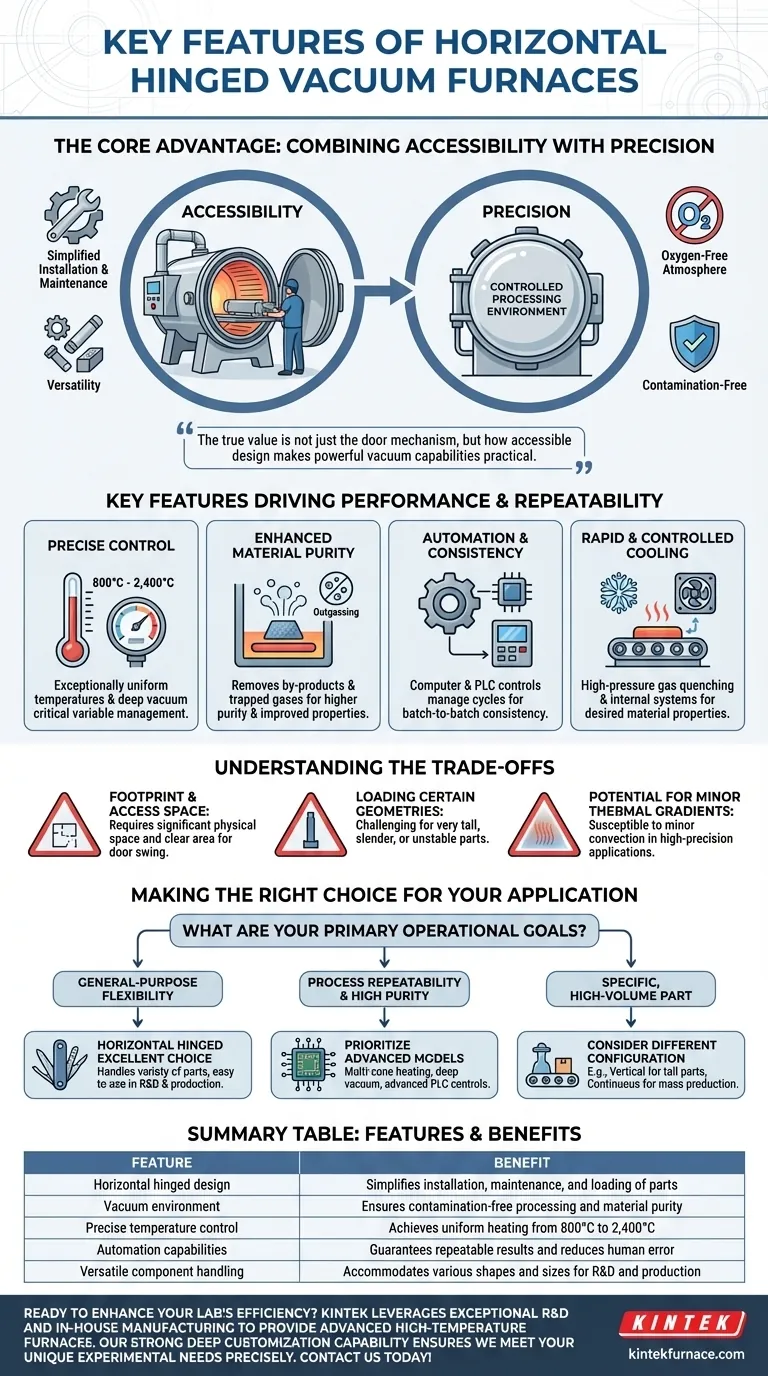

Il Vantaggio Principale: Combinare Accessibilità e Precisione

La configurazione a cerniera orizzontale è una scelta di progettazione deliberata che affronta direttamente le realtà quotidiane di un ambiente di produzione o di ricerca.

Installazione e Manutenzione Semplificate

L'orientamento orizzontale del forno e la porta incernierata forniscono un accesso diretto e senza ostacoli alla camera di riscaldamento. Questo design semplice semplifica la configurazione iniziale e rende la manutenzione di routine, come la sostituzione degli elementi o la pulizia della camera, significativamente più facile.

Versatilità per Componenti Diversi

Questo design è eccezionalmente adattabile. Può ospitare componenti di quasi tutte le forme o dimensioni che rientrano nelle dimensioni della camera, rendendolo un cavallo di battaglia versatile per officine, laboratori di ricerca e sviluppo e strutture che gestiscono un volume basso-medio di parti varie.

Le Basi: Un Ambiente di Elaborazione Controllato

Lo scopo fondamentale di qualsiasi forno sottovuoto è creare un'atmosfera a tenuta stagna e priva di ossigeno. Rimuovendo aria e altri gas, il forno previene l'ossidazione ed elimina i contaminanti che potrebbero compromettere l'integrità del materiale durante la lavorazione ad alta temperatura.

Caratteristiche Chiave che Guidano Prestazioni e Ripetibilità

Oltre al design fisico, la popolarità di questi forni è guidata dalle loro capacità tecniche avanzate che garantiscono risultati di alta qualità e ripetibili.

Controllo Preciso della Temperatura e dell'Atmosfera

I moderni forni sottovuoto offrono temperature eccezionalmente uniformi, che vanno spesso da 800°C a oltre 2.400°C. In combinazione con pompe per il vuoto ad alte prestazioni in grado di raggiungere pressioni molto basse, gli operatori hanno un controllo preciso sulle due variabili più critiche nel trattamento termico.

Purezza e Proprietà dei Materiali Migliorate

Il funzionamento sottovuoto rimuove attivamente sottoprodotti indesiderati e gas intrappolati dal materiale durante il riscaldamento. Questo processo, noto come degasaggio, si traduce in un prodotto finale con maggiore purezza, integrità strutturale migliorata e proprietà meccaniche o elettriche potenziate.

Automazione per Risultati Coerenti

Questi forni sono sistemi altamente integrati. I controlli basati su computer e PLC gestiscono tutto, dai cicli di pompaggio alle rampe di temperatura fino al raffreddamento a gas. Questa automazione garantisce che ogni processo venga eseguito in modo identico, eliminando l'errore umano e garantendo la consistenza tra i lotti.

Raffreddamento Rapido e Controllato

Molti processi di trattamento termico richiedono non solo un riscaldamento preciso, ma anche un raffreddamento controllato per ottenere le proprietà desiderate del materiale. Molti forni incorporano caratteristiche come il raffreddamento a gas ad alta pressione o sistemi di raffreddamento ad acqua interni per raffreddare rapidamente e uniformemente il carico di lavoro.

Comprendere i Compromessi

Sebbene molto versatile, il design a cerniera orizzontale non è universalmente ottimale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Ingombro e Spazio di Accesso

Il compromesso principale è lo spazio fisico. Il forno stesso ha un ingombro significativo e la porta incernierata richiede un'area ampia e libera per aprirsi. Questo può essere un vincolo importante nelle strutture più piccole rispetto ai forni a caricamento dall'alto o verticali.

Caricamento di Alcune Geometrie

Sebbene versatile, caricare parti molto alte, snelle o instabili può essere più difficile in un forno orizzontale. La gravità non aiuta la stabilità del componente come farebbe in un forno verticale a caricamento dall'alto.

Potenziale per Gradienti Termici Minori

In alcune applicazioni specifiche ad alta precisione, l'orientamento orizzontale può essere più suscettibile a lievi gradienti termici causati dalla convezione naturale all'interno della camera. Sebbene i progetti moderni con zone di riscaldamento multiple mitighino questo problema, rimane una considerazione per i processi con requisiti estremi di uniformità della temperatura.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del forno giusto dipende interamente dai tuoi obiettivi operativi principali.

- Se la tua attenzione principale è la flessibilità per scopi generali: Il design a cerniera orizzontale è un'ottima scelta per la sua capacità di gestire una vasta gamma di parti e la sua facilità d'uso sia in ambienti di R&S che di produzione.

- Se la tua attenzione principale è la ripetibilità del processo e l'alta purezza: Dai priorità ai modelli con controlli PLC avanzati, riscaldamento multizona e capacità di vuoto profondo per garantire l'ambiente di lavorazione più coerente e pulito.

- Se la tua attenzione principale è una parte specifica ad alto volume: Considera se la geometria della parte potrebbe essere più adatta a una configurazione diversa, come un forno verticale per parti alte o un forno continuo per la produzione di massa.

In definitiva, il forno sottovuoto a cerniera orizzontale rimane uno standard popolare del settore perché fornisce una lavorazione termica potente e precisa all'interno di un quadro pratico e facile da usare.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Design a cerniera orizzontale | Semplifica l'installazione, la manutenzione e il caricamento delle parti |

| Ambiente sottovuoto | Garantisce un'elaborazione priva di contaminazione e la purezza del materiale |

| Controllo preciso della temperatura | Raggiunge un riscaldamento uniforme da 800°C a 2.400°C |

| Capacità di automazione | Garantisce risultati ripetibili e riduce l'errore umano |

| Gestione versatile dei componenti | Ospita varie forme e dimensioni per R&S e produzione |

Pronto a migliorare l'efficienza del tuo laboratorio con una soluzione di forno sottovuoto su misura? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire forni ad alta temperatura avanzati, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo esattamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni possono fornire prestazioni e affidabilità superiori per le tue applicazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi