In sostanza, i forni di sinterizzazione sotto pressione sottovuoto sono definiti da quattro caratteristiche chiave. Queste sono una zona calda a temperatura ultra-elevata, un ambiente sottovuoto altamente controllato, un sofisticato sistema di controllo basato su PLC per l'automazione del processo e un sistema di raffreddamento integrato. Insieme, questi elementi consentono la lavorazione di materiali avanzati impossibili da creare utilizzando forni atmosferici convenzionali.

Un forno di sinterizzazione sotto pressione sottovuoto non è semplicemente un forno ad alta temperatura. È un ambiente controllato con precisione progettato per manipolare temperatura, pressione e atmosfera per ottenere specifiche proprietà del materiale, offrendo purezza, densità e ripetibilità del processo ineguagliabili.

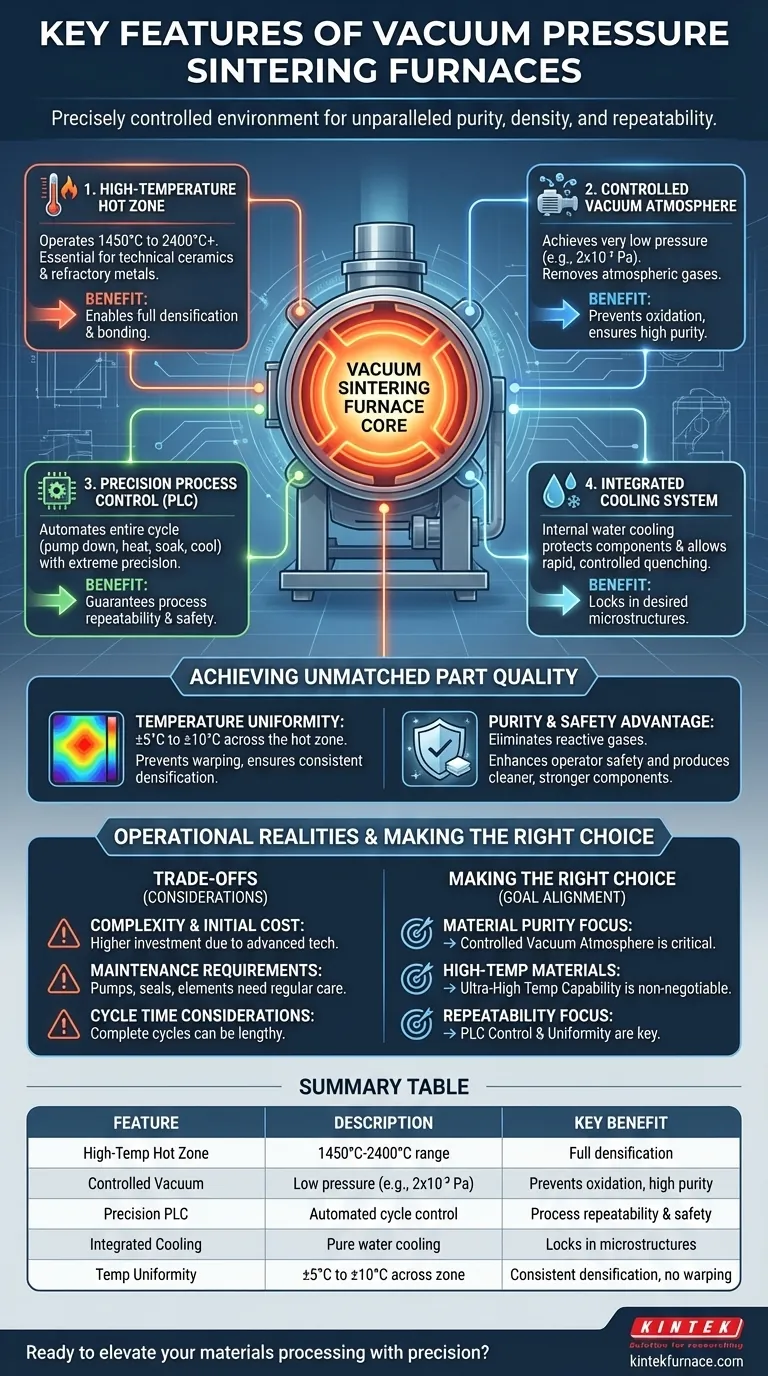

I pilastri fondamentali della sinterizzazione sottovuoto

Per comprendere il valore di questa tecnologia, è necessario capire come le sue caratteristiche primarie lavorano in concerto. Ogni componente affronta una sfida fondamentale nella scienza dei materiali.

Caratteristica 1: La zona calda ad alta temperatura

La funzione principale del forno è generare calore estremo. La maggior parte dei modelli opera in un intervallo da 1450°C a 2400°C, con alcuni in grado di raggiungere temperature ancora più elevate.

Questa capacità è essenziale per sinterizzare materiali con punti di fusione molto alti, come ceramiche tecniche, carburi di tungsteno e altri metalli refrattari. Senza queste temperature, non possono verificarsi la completa densificazione e la saldatura.

Caratteristica 2: L'atmosfera sottovuoto controllata

Operare sotto vuoto è ciò che distingue veramente questo processo. Il sistema pompa via i gas atmosferici per raggiungere pressioni molto basse, a volte fino a 2x10⁻³ Pa o meno.

Questa assenza quasi totale di ossigeno previene l'ossidazione e altre reazioni chimiche che contaminerebbero il materiale ad alte temperature. Aiuta anche a estrarre leganti e altri sottoprodotti di processo, risultando in un pezzo finito con una purezza eccezionalmente elevata.

Caratteristica 3: Controllo di processo di precisione (PLC)

I forni moderni sono governati da un Controllore Logico Programmabile (PLC). Questo sistema di controllo computerizzato gestisce ogni fase del ciclo di sinterizzazione con estrema precisione.

Il PLC automatizza le complesse sequenze di evacuazione della camera a vuoto, l'aumento della temperatura, il mantenimento di una temperatura specifica (soaking) e il raffreddamento. Questa automazione garantisce che ogni ciclo di produzione sia identico, fornendo una ripetibilità del processo senza pari. Il PLC integra anche tutti i sistemi di monitoraggio della sicurezza.

Caratteristica 4: Sistema di raffreddamento integrato

La gestione del calore estremo richiede anche una soluzione di raffreddamento efficace. Questi forni utilizzano un sistema di raffreddamento a circolazione interna di acqua pura per proteggere il corpo del forno, le guarnizioni e i componenti di potenza da danni termici.

Inoltre, questo sistema consente un raffreddamento rapido e controllato del pezzo sinterizzato. Questa capacità di tempra del materiale a velocità specifiche è fondamentale per fissare le microstrutture e le proprietà meccaniche desiderate.

Raggiungere una qualità dei pezzi ineguagliabile

La sinergia di queste caratteristiche si traduce direttamente in una qualità e affidabilità del prodotto superiori. L'attenzione è meno sul riscaldamento e più sulla creazione delle condizioni perfette per la trasformazione del materiale.

L'importanza dell'uniformità della temperatura

Un parametro di prestazione critico è l'uniformità della temperatura, spesso specificata entro ±5°C a ±10°C in tutta la zona calda.

Ciò garantisce che l'intero pezzo, indipendentemente dalla sua geometria, sia riscaldato in modo uniforme. Previene stress interni, deformazioni o densificazione incoerente, che sono punti di guasto comuni nei forni meno avanzati.

Il vantaggio in termini di purezza e sicurezza

L'ambiente sottovuoto è fondamentale sia per la qualità che per la sicurezza. Eliminando i gas atmosferici, il rischio di incendio o esplosione da materiali reattivi è praticamente nullo.

Questo ambiente controllato migliora la sicurezza dell'operatore producendo contemporaneamente componenti più puliti, più resistenti e più affidabili, rimuovendo le impurità indesiderate durante il processo di riscaldamento.

Comprendere i compromessi e le realtà operative

Sebbene potente, questa tecnologia comporta considerazioni specifiche che devono essere comprese per garantire un'implementazione di successo e un ritorno positivo sull'investimento.

Complessità e costi iniziali

I forni di sinterizzazione sotto pressione sottovuoto sono strumenti sofisticati e di alta precisione. Il loro costo di acquisizione iniziale è significativamente più elevato rispetto a quello dei forni atmosferici tradizionali a causa delle pompe per il vuoto, dei controlli avanzati e della robusta costruzione richiesta.

Requisiti di manutenzione

I sistemi che creano e mantengono l'ambiente sottovuoto, come pompe, guarnizioni e manometri, richiedono una manutenzione regolare e specializzata. Anche gli elementi riscaldanti e le termocoppie hanno una durata limitata e devono essere periodicamente sostituiti per garantire prestazioni e precisione.

Considerazioni sui tempi di ciclo

Un ciclo completo di sinterizzazione sotto vuoto può essere lungo. Il tempo necessario per evacuare la camera al livello di vuoto target, riscaldare alla temperatura, mantenere la temperatura e raffreddare in modo controllato può estendersi per molte ore, il che deve essere preso in considerazione nella pianificazione della produzione.

Fare la scelta giusta per il tuo obiettivo

La selezione dell'attrezzatura giusta dipende interamente dal tuo obiettivo finale. Le caratteristiche di un forno di sinterizzazione sotto vuoto affrontano direttamente sfide specifiche nella produzione avanzata.

- Se il tuo obiettivo principale è la purezza del materiale e l'eliminazione dell'ossidazione: L'atmosfera sottovuoto controllata è la caratteristica più critica, rendendo questa tecnologia di forno essenziale.

- Se stai lavorando con ceramiche ad alte prestazioni o metalli refrattari: La capacità di temperatura ultra-elevata è la caratteristica irrinunciabile di cui hai bisogno.

- Se il tuo obiettivo principale è la ripetibilità del processo per la produzione ad alto volume: Il sistema di controllo PLC e l'uniformità della temperatura garantita sono i fattori più importanti per garantire una qualità costante.

Comprendendo come queste caratteristiche fondamentali risolvono sfide specifiche nella lavorazione dei materiali, puoi determinare con sicurezza come questa tecnologia si allinea agli obiettivi del tuo progetto.

Tabella riassuntiva:

| Caratteristica | Descrizione | Beneficio chiave |

|---|---|---|

| Zona calda ad alta temperatura | Opera da 1450°C a 2400°C per la sinterizzazione di materiali ad alto punto di fusione | Consente la completa densificazione di ceramiche e metalli refrattari |

| Atmosfera sottovuoto controllata | Raggiunge basse pressioni (es. 2x10⁻³ Pa) per rimuovere i gas atmosferici | Previene l'ossidazione, garantisce un'elevata purezza del materiale |

| Controllo di processo di precisione (PLC) | Controllo automatizzato dei cicli di vuoto, temperatura e raffreddamento | Garantisce la ripetibilità e la sicurezza del processo |

| Sistema di raffreddamento integrato | Utilizza il raffreddamento ad acqua pura per un raffreddamento rapido e controllato dei pezzi | Fissa le microstrutture e le proprietà meccaniche desiderate |

| Uniformità della temperatura | Mantiene ±5°C a ±10°C in tutta la zona calda | Previene la deformazione e garantisce una densificazione uniforme |

Pronto a elevare la lavorazione dei tuoi materiali con precisione e affidabilità? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a vuoto e atmosfera, forni a muffola, a tubo, rotanti e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare i tuoi requisiti sperimentali unici. Sia che tu stia lavorando con ceramiche tecniche, metalli refrattari o altri materiali avanzati, i nostri forni di sinterizzazione sotto pressione sottovuoto offrono purezza, densità e ripetibilità ineguagliabili. Contattaci oggi per discutere come possiamo ottimizzare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza