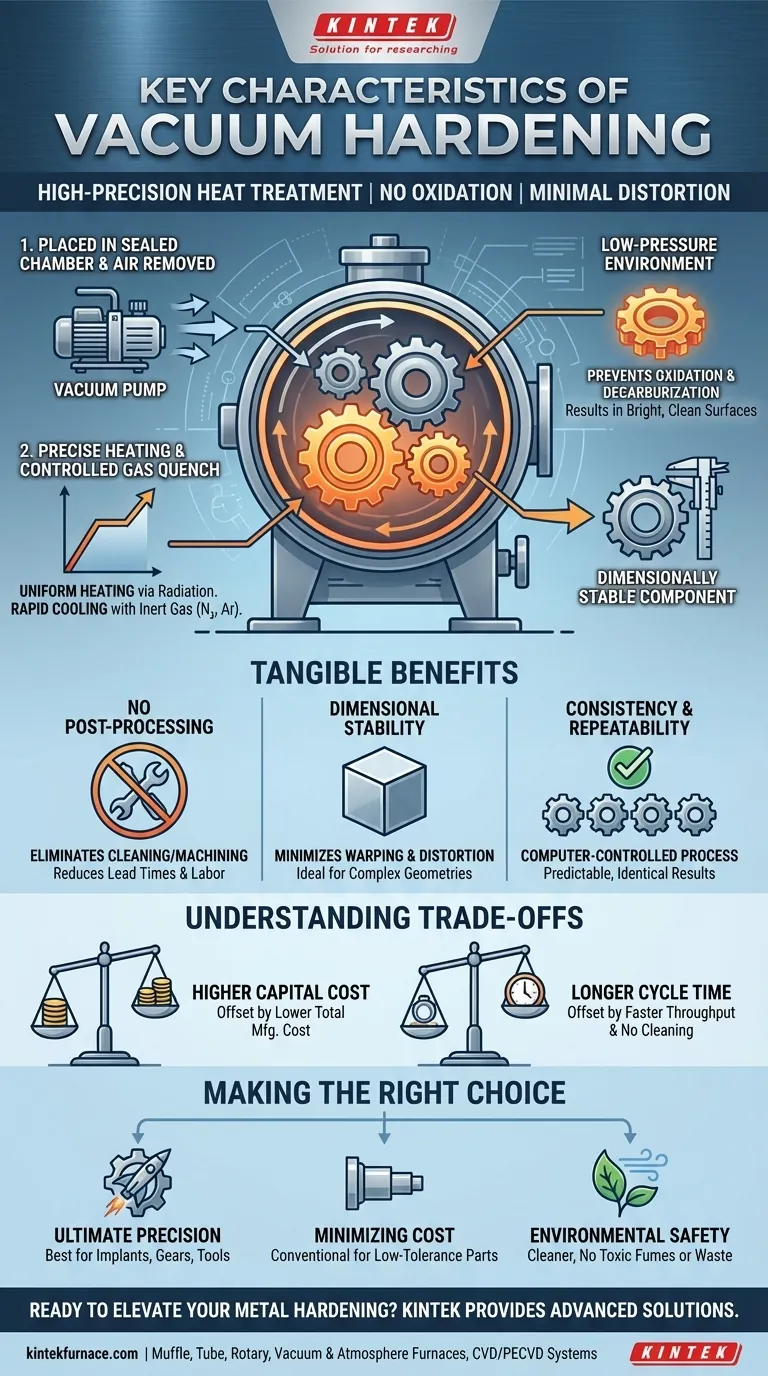

In sintesi, la tempra sottovuoto è un processo di trattamento termico ad alta precisione definito dalla sua capacità di temprare i metalli senza causare ossidazione superficiale o scolorimento. Lo si ottiene riscaldando il materiale in un ambiente controllato a bassa pressione prima di raffreddarlo rapidamente, ottenendo un componente pulito e dimensionalmente stabile con proprietà meccaniche migliorate.

Il valore fondamentale della tempra sottovuoto non è meramente la tempra del metallo, ma il raggiungimento di tale durezza con eccezionale pulizia, minima distorsione e controllo preciso, eliminando la necessità di costose e lunghe operazioni secondarie.

Come la tempra sottovuoto raggiunge risultati superiori

Per comprenderne le caratteristiche chiave, è necessario prima capire i principi che guidano il processo. Il "vuoto" è l'elemento critico che lo differenzia dai metodi convenzionali.

Il ruolo dell'ambiente sottovuoto

Il processo inizia posizionando i componenti all'interno di una camera di un forno sigillata e rimuovendo l'atmosfera. Questo stato di quasi-vuoto è fondamentale per i risultati.

Eliminando ossigeno e altri gas reattivi, il processo previene completamente l'ossidazione e la decarburazione—la perdita di carbonio dalla superficie dell'acciaio—che possono compromettere le prestazioni.

Ecco perché le parti emergono dal forno con una superficie metallica lucida, pulita, che non richiede alcuna pulizia o rettifica successiva per rimuovere la scaglia.

Precisione nel riscaldamento e nel raffreddamento

I forni sottovuoto consentono cicli di riscaldamento eccezionalmente uniformi e controllati con precisione. L'energia viene trasferita principalmente per irraggiamento, assicurando che l'intero componente raggiunga la temperatura target in modo uniforme.

Dopo il mantenimento alla temperatura di austenitizzazione, le parti vengono tempra (raffreddate rapidamente) introducendo un gas inerte ad alta purezza come azoto o argon. La pressione e la portata di questo gas di tempra possono essere finemente regolate.

Questo livello di controllo su entrambe le fasi di riscaldamento e raffreddamento è ciò che consente la personalizzazione di specifiche proprietà del materiale come durezza, tenacità e resistenza alla trazione.

I vantaggi tangibili per i tuoi componenti

La natura controllata del processo si traduce direttamente in vantaggi misurabili per il prodotto finale, influenzando costi, prestazioni e flusso di lavoro di produzione.

Eliminazione delle operazioni post-processo

Poiché le parti escono pulite e prive di scaglia, si elimina la necessità di operazioni secondarie come sabbiatura, pulizia chimica o lavorazione meccanica per correggere imperfezioni superficiali.

Ciò riduce significativamente i tempi di consegna, i costi di manodopera e i potenziali danni associati alla manipolazione post-trattamento termico.

Garantire la stabilità dimensionale

Il riscaldamento uniforme e la tempra a gas controllata riducono al minimo lo shock termico e le tensioni interne che causano deformazioni e distorsioni in altri metodi come la tempra in olio o in bagno di sale.

Questo è fondamentale per geometrie complesse, parti a parete sottile o componenti con tolleranze dimensionali strette, in quanto garantisce che la parte mantenga la sua forma e precisione.

Raggiungimento di coerenza e ripetibilità

L'intero processo di tempra sottovuoto è tipicamente controllato da computer. Ogni variabile, dal livello di vuoto e le velocità di rampa della temperatura alla pressione di tempra, viene monitorata ed eseguita con precisione.

Ciò garantisce che ogni parte di un lotto, e ogni lotto successivo, riceva esattamente lo stesso trattamento, fornendo risultati altamente prevedibili e ripetibili.

Comprendere i compromessi

Sebbene potente, la tempra sottovuoto non è la soluzione universale per tutte le applicazioni. Una valutazione oggettiva richiede il riconoscimento dei suoi limiti.

Costo del processo più elevato

L'attrezzatura per forni sottovuoto rappresenta un significativo investimento di capitale e il processo stesso può avere un costo per pezzo più elevato rispetto alla tempra atmosferica convenzionale.

Questo costo è spesso giustificato dall'eliminazione delle operazioni di pulizia secondarie e dalla riduzione del tasso di scarto dovuto alla distorsione, ma deve essere considerato nell'analisi totale dei costi di produzione.

Considerazioni sui tempi di ciclo

Il tempo necessario per portare il forno al livello di vuoto richiesto può prolungare il tempo di ciclo complessivo rispetto ad alcuni processi atmosferici.

Tuttavia, questo tempo di forno "più lento" è spesso compensato dalla "più veloce" produttività totale, poiché le parti passano direttamente alla fase di produzione successiva senza bisogno di essere pulite.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di tempra corretto dipende interamente dai requisiti specifici del componente e dalle priorità generali del progetto.

- Se il tuo obiettivo principale è la massima precisione e l'integrità della superficie: La tempra sottovuoto è la scelta superiore per parti come impianti medici, ingranaggi aerospaziali o utensili per stampaggio a iniezione dove l'accuratezza dimensionale e una finitura impeccabile sono non negoziabili.

- Se il tuo obiettivo principale è minimizzare i costi su parti a bassa tolleranza: Un processo di tempra atmosferica o in bagno di sale convenzionale può essere più conveniente se una certa scagliatura superficiale e la pulizia post-processo sono accettabili per l'applicazione.

- Se il tuo obiettivo principale è la sicurezza ambientale e dell'operatore: La tempra sottovuoto è un processo intrinsecamente più pulito, senza fumi tossici, smaltimento di rifiuti pericolosi (da sali) o rischi di incendio associati alla tempra in olio.

In definitiva, scegliere la tempra sottovuoto è una decisione che privilegia la qualità, la precisione e un flusso di lavoro di produzione snello fin dall'inizio.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Prevenzione dell'ossidazione | Elimina l'ossidazione superficiale e la decarburazione in un ambiente sottovuoto. |

| Stabilità dimensionale | Riduce al minimo la distorsione con riscaldamento uniforme e tempra a gas controllata. |

| Controllo di precisione | Consente proprietà del materiale personalizzate tramite riscaldamento e raffreddamento monitorati da computer. |

| Pulizia del processo | Produce superfici brillanti e prive di scaglia, riducendo la necessità di pulizia secondaria. |

| Coerenza | Garantisce risultati ripetibili tra i lotti per prestazioni affidabili. |

Pronto a migliorare il tuo processo di tempra dei metalli? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, tubolari, rotanti, sottovuoto e ad atmosfera e sistemi CVD/PECVD, è completata da una forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per discutere come le nostre soluzioni di tempra sottovuoto possono migliorare la qualità dei tuoi componenti, ridurre i costi e ottimizzare la produzione!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori