In sintesi, i forni a storta rotante sono ideali per il trattamento termico uniforme e continuo di piccole parti discrete o materiali granulari. Le loro applicazioni principali includono processi critici come la tempra per raffreddamento, il rinvenimento, la ricottura e la calcinazione, dove la consistenza su un grande volume di materiale è l'obiettivo primario.

Il vero valore di un forno a storta rotante risiede nella sua capacità di combinare un'atmosfera sigillata e controllata con un ribaltamento continuo e delicato. Questa combinazione unica assicura che ogni singola parte o particella riceva un trattamento termico identico, eliminando le incoerenze comuni nei processi a lotto statici.

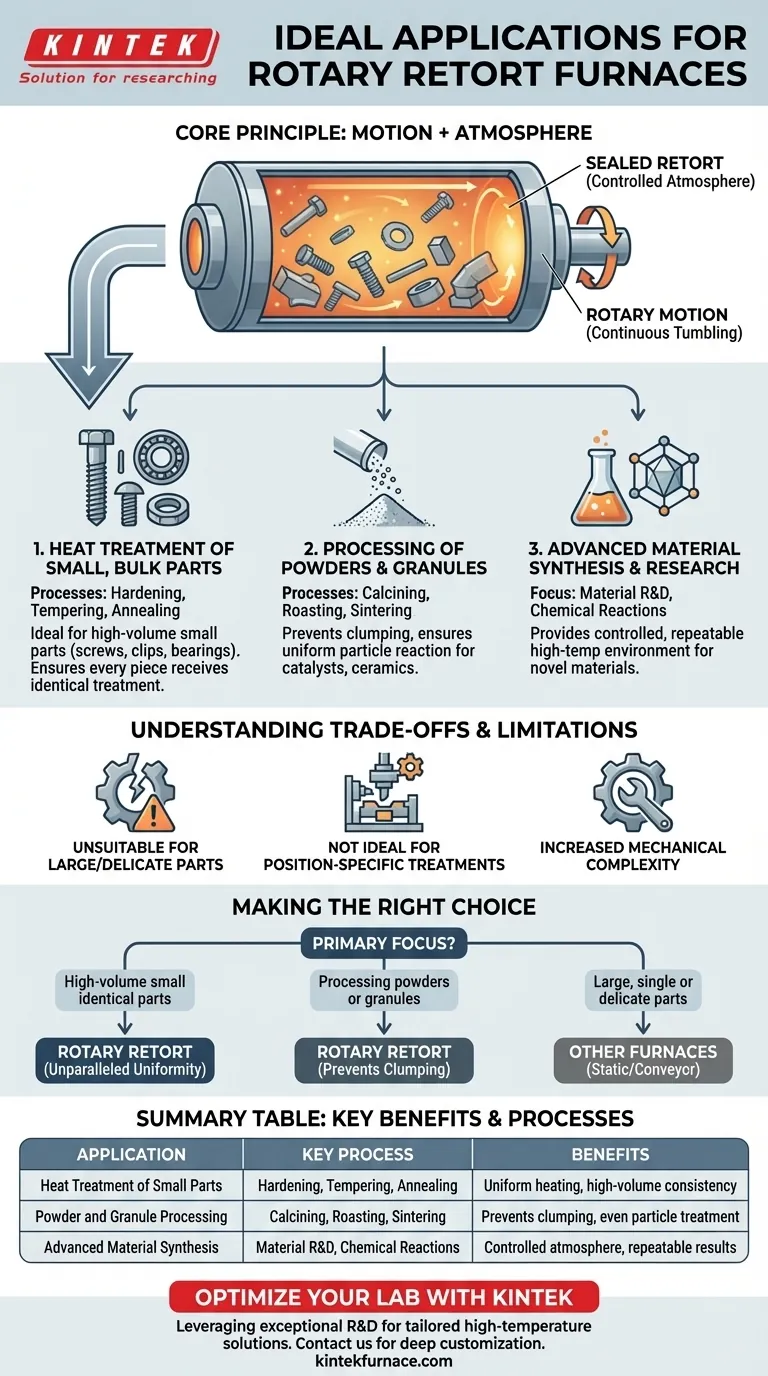

Il Principio Fondamentale: Combinare Movimento e Atmosfera

Per comprendere le applicazioni ideali per un forno a storta rotante, devi prima coglierne le due caratteristiche distintive: la storta sigillata e il movimento rotatorio. È la sinergia tra questi due elementi che sblocca le sue capacità.

Come l'Azione Rotatoria Assicura l'Uniformità

La storta cilindrica del forno ruota lentamente, causando il delicato ribaltamento delle parti o dei materiali all'interno.

Questo movimento continuo espone tutte le superfici di ogni pezzo alla fonte di calore e all'atmosfera controllata in modo uniforme. Impedisce che le parti al centro di un carico siano isolate da quelle all'esterno, un problema comune nei forni statici.

Il Ruolo della Storta Sigillata

La "storta" è un tubo o una camera in lega ad alta temperatura che è sigillata dall'ambiente esterno.

Questa sigillatura consente un controllo preciso sull'atmosfera interna. È possibile introdurre gas inerti per prevenire l'ossidazione o gas reattivi per indurre cambiamenti chimici superficiali specifici, come nella cementazione o nella nitrurazione.

Riepilogo delle Principali Applicazioni Industriali

La combinazione di riscaldamento uniforme e controllo atmosferico rende il forno a storta rotante uno specialista per diversi processi industriali chiave.

Trattamento Termico di Piccoli Componenti in Massa

Questa è l'applicazione più comune. Processi come l'indurimento, il rinvenimento e la ricottura richiedono un controllo preciso della temperatura per ottenere le proprietà metallurgiche desiderate.

Le storte rotanti sono perfette per pezzi ad alto volume come elementi di fissaggio, cuscinetti, clip e bossoli di munizioni. L'azione di ribaltamento assicura che ogni singolo pezzo raggiunga esattamente la stessa durezza e microstruttura.

Lavorazione di Polveri e Granuli

Quando si riscaldano polveri o materiali granulari, l'agglomerazione e le reazioni non uniformi sono preoccupazioni principali.

Il forno rotante eccelle in processi come la calcinazione, la tostatura e la sinterizzazione di polveri ceramiche o metalliche. Il delicato ribaltamento previene l'agglomerazione e garantisce che ogni particella venga lavorata in modo uniforme, il che è vitale nella produzione di catalizzatori e nella creazione di materiali come l'allumina o i pellet di minerale di ferro.

Sintesi di Materiali Avanzati e Ricerca

Nella ricerca e sviluppo, la creazione di nuovi materiali richiede spesso alte temperature e condizioni atmosferiche molto specifiche.

I forni a storta rotante forniscono l'ambiente controllato e ripetibile necessario per la sintesi dei materiali, esperimenti di reazioni chimiche ad alta temperatura e lo sviluppo di compositi e leghe avanzate.

Comprensione dei Compromessi

Sebbene altamente efficaci, un forno a storta rotante non è una soluzione universale. La sua progettazione specifica crea chiari limiti.

Non Adatto a Pezzi Grandi o Delicati

Il movimento di ribaltamento che assicura l'uniformità può anche causare danni. Parti grandi e pesanti danneggerebbero la storta, mentre componenti delicati con caratteristiche fini potrebbero rompersi o aggrovigliarsi durante la lavorazione.

Non Ideale per Trattamenti Specifici per Posizione

I processi che richiedono che un pezzo sia mantenuto in un orientamento specifico, come la brasatura in forno di un assemblaggio complesso, non sono compatibili con una storta rotante. Queste applicazioni richiedono un forno statico.

Complessità Meccanica Aumentata

Il meccanismo rotante, inclusi il sistema di azionamento e le guarnizioni, aggiunge complessità meccanica rispetto a un semplice forno a scatola. Ciò può tradursi in costi iniziali più elevati e programmi di manutenzione più impegnativi.

Fare la Scelta Giusta per il Tuo Processo

La selezione della tecnologia del forno corretta dipende dalla natura dei tuoi pezzi e dal tuo obiettivo di lavorazione primario.

- Se il tuo obiettivo principale è il trattamento termico ad alto volume di pezzi piccoli e identici (come viti o cuscinetti): La storta rotante è probabilmente la scelta ideale per la sua uniformità ed efficienza senza pari.

- Se il tuo obiettivo principale è la lavorazione di polveri o materiali granulari (come catalizzatori o minerali): L'azione di ribaltamento delicata rende questo forno superiore per prevenire l'agglomerazione e garantire reazioni chimiche costanti.

- Se il tuo obiettivo principale è trattare componenti grandi, singoli o pezzi estremamente delicati: Dovresti esplorare altre opzioni come forni statici a lotto o a nastro trasportatore, poiché l'azione di ribaltamento non è adatta.

Comprendere questo principio fondamentale dell'uniformità guidata dal movimento è la chiave per sfruttare la tecnologia del forno giusta per i tuoi obiettivi specifici di lavorazione dei materiali.

Tabella Riepilogativa:

| Applicazione | Processo Chiave | Vantaggi |

|---|---|---|

| Trattamento Termico di Piccoli Pezzi | Indurimento, Rinvenimento, Ricottura | Riscaldamento uniforme, consistenza ad alto volume |

| Lavorazione di Polveri e Granuli | Calcinazione, Tostatura, Sinterizzazione | Previene l'agglomerazione, trattamento uniforme delle particelle |

| Sintesi di Materiali Avanzati | R&S Materiali, Reazioni Chimiche | Atmosfera controllata, risultati ripetibili |

Ottimizza i processi di trattamento termico del tuo laboratorio con i forni a storta rotante avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni personalizzate ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aumentando efficienza e consistenza. Contattaci oggi per discutere come i nostri forni possono migliorare la tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura