Per prevenire la deformazione dei pezzi nella tempra sottovuoto, è necessario controllare meticolosamente tre fasi distinte: riscaldamento uniforme, riscaldamento a penetrazione completa (mantenimento) e tempra gestita con precisione. L'obiettivo fondamentale è minimizzare i gradienti termici e le sollecitazioni interne durante l'intero ciclo di trattamento termico, poiché i cambiamenti di temperatura non uniformi sono la causa diretta della distorsione.

La sfida principale della tempra sottovuoto è che il trasferimento di calore avviene principalmente per irraggiamento, che può essere non uniforme. Per prevenire con successo la deformazione è necessario integrare il riscaldamento radiante con la convezione del gas e quindi controllare con precisione la velocità di raffreddamento per garantire che l'intero pezzo subisca la sua trasformazione metallurgica il più uniformemente possibile.

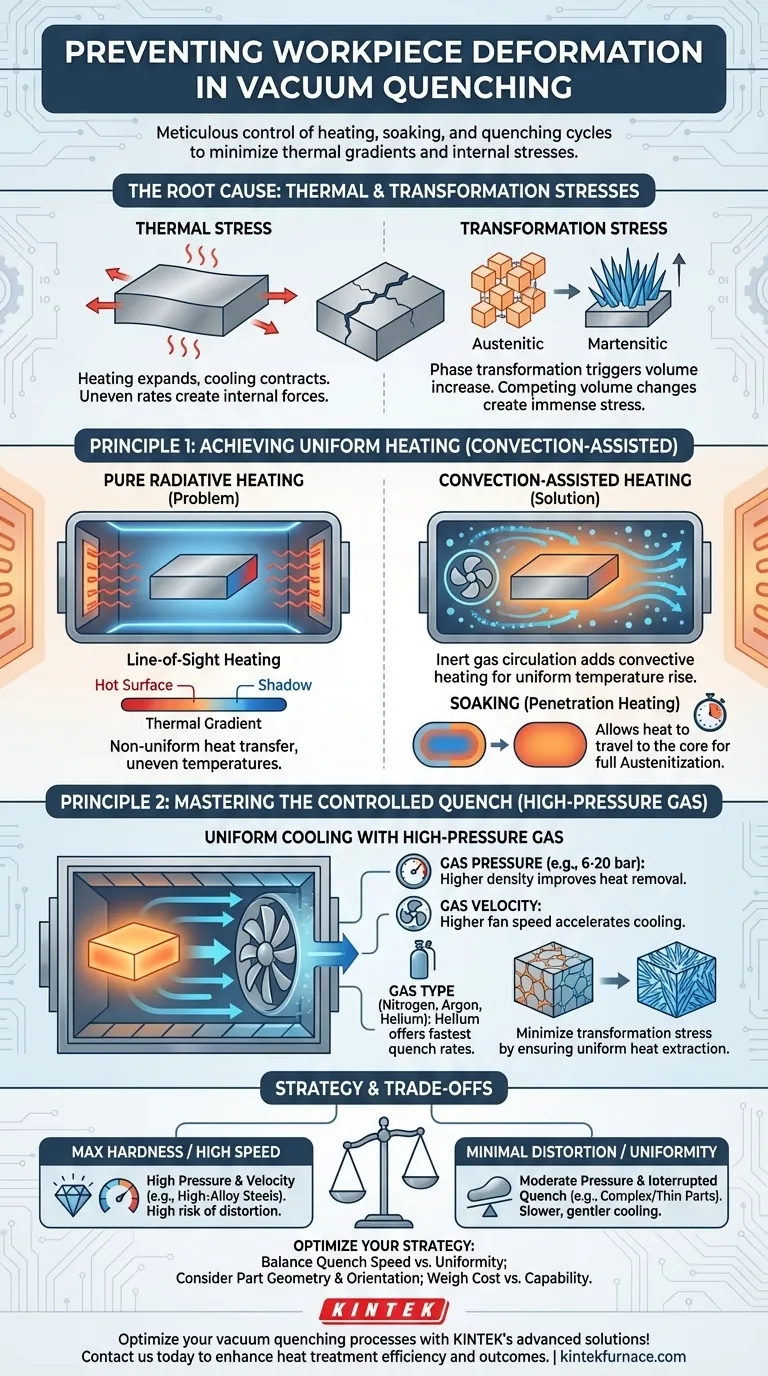

La Causa Radice: Sollecitazioni Termiche e di Trasformazione

Prima di affrontare la soluzione, è fondamentale comprendere le due forze che causano la deformazione o la rottura di un pezzo durante la tempra.

Sollecitazione Termica

Quando un metallo viene riscaldato, si espande. Quando si raffredda, si contrae. Se una parte del pezzo si riscalda o si raffredda più velocemente di un'altra, questa differenza di espansione o contrazione crea forze interne. Queste forze, note come sollecitazioni termiche, possono essere abbastanza potenti da deformare permanentemente la parte.

Sollecitazione di Trasformazione

Per gli acciai temprabili, il processo di tempra innesca una trasformazione di fase da una struttura cristallina chiamata austenite a una struttura molto dura chiamata martensite. Questa trasformazione è accompagnata da un leggero aumento di volume. Se la superficie della parte si trasforma in martensite mentre il nucleo è ancora caldo e austenitico, i cambiamenti di volume concorrenti creano immense sollecitazioni di trasformazione interne, un fattore primario di distorsione e rottura da tempra.

Principio 1: Ottenere un Riscaldamento Uniforme

Il primo passo per minimizzare lo stress è assicurarsi che il pezzo raggiunga uniformemente la temperatura di austenitizzazione. Nel vuoto, questo presenta una sfida unica.

Il Problema con il Riscaldamento Puramente Radiante

In un vuoto elevato, il calore viene trasferito quasi esclusivamente per irraggiamento dagli elementi riscaldanti del forno. Questo può creare un riscaldamento "a vista", dove le superfici direttamente di fronte agli elementi si riscaldano molto più velocemente delle superfici che sono schermate o "in ombra". Questo introduce immediatamente un gradiente termico e uno stress interno.

La Soluzione: Riscaldamento Assistito da Convezione

Per contrastare ciò, una bassa pressione di gas inerte di elevata purezza, tipicamente azoto, viene introdotta nella zona calda. Un ventilatore fa circolare questo gas, aggiungendo una componente di riscaldamento convettivo. Il gas in movimento trasporta il calore a tutte le superfici del pezzo, anche quelle non direttamente in linea di vista con gli elementi, promuovendo un aumento di temperatura molto più uniforme.

L'Importanza del Mantenimento (Riscaldamento a Penetrazione)

Una volta che la superficie del pezzo raggiunge la temperatura target, deve essere mantenuta lì per una durata specifica. Questo periodo di "mantenimento", noto anche come riscaldamento a penetrazione, consente al calore di viaggiare dalla superficie al nucleo del pezzo. Un mantenimento adeguato assicura che l'intera sezione trasversale sia a una temperatura uniforme e si sia completamente trasformata in austenite, preparando il terreno per una tempra di successo.

Principio 2: Padroneggiare la Tempra Controllata

L'obiettivo della tempra è raffreddare il pezzo abbastanza velocemente da formare la struttura martensitica dura desiderata, ma non in modo così caotico da generare stress eccessivi.

Raffreddamento Uniforme con Gas ad Alta Pressione

I moderni forni a vuoto utilizzano la tempra a gas ad alta pressione. Dopo il mantenimento, il pezzo caldo viene spostato in una camera di raffreddamento, che viene rapidamente riempita con un gas inerte ad alta pressione (come azoto, argon o elio) che viene fatto circolare da un potente ventilatore.

La chiave è ottenere un'estrazione del calore da tutte le superfici uniforme e sufficientemente rapida. Ciò garantisce che la trasformazione in martensite avvenga approssimativamente nello stesso momento in tutto il pezzo, minimizzando lo stress di trasformazione.

Variabili Chiave della Tempra

Gli ingegneri di processo hanno diverse leve per controllare la velocità di raffreddamento:

- Pressione del Gas: Una pressione più elevata (ad esempio, 6, 10 o anche 20 bar) aumenta la densità del gas, migliorando drasticamente la sua capacità di rimuovere il calore.

- Velocità del Gas: Una maggiore velocità del ventilatore aumenta il flusso di gas sulla parte, accelerando il raffreddamento.

- Tipo di Gas: L'elio ha una conduttività termica molto più elevata dell'azoto e fornisce le velocità di tempra più rapide, ma è significativamente più costoso.

Comprendere i Compromessi

Ottenere zero deformazioni è un atto di equilibrio, e ogni scelta comporta un compromesso.

Velocità vs. Uniformità

Una velocità di tempra estremamente rapida è eccellente per ottenere la massima durezza, specialmente negli acciai a bassa lega. Tuttavia, crea anche lo shock termico più grave e il rischio più elevato di distorsione. Una tempra più lenta è più delicata sul pezzo ma potrebbe non riuscire a raggiungere la durezza richiesta se non supera la "velocità critica di raffreddamento" dell'acciaio.

Geometria e Caricamento del Pezzo

I pezzi complessi con sezioni sia spesse che sottili sono intrinsecamente soggetti a distorsione. Le sezioni sottili si raffredderanno sempre più velocemente di quelle spesse. L'orientamento e l'allestimento corretti dei pezzi all'interno del forno sono fondamentali per garantire un'esposizione uniforme sia agli elementi riscaldanti che al flusso di gas di tempra.

Costo vs. Capacità

Un forno a vuoto con tempra ad alta pressione (10+ bar) e velocità del ventilatore variabile offre il massimo controllo del processo ma rappresenta un investimento di capitale significativo. L'uso dell'elio per la tempra ultra-veloce può essere proibitivamente costoso ed è tipicamente riservato alle applicazioni più esigenti.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia dovrebbe essere adattata ai requisiti specifici del pezzo.

- Se il tuo obiettivo principale è la massima durezza negli acciai per utensili ad alta lega: Hai bisogno di una tempra rapida, quindi dai priorità all'alta pressione del gas (6-20 bar) e alla circolazione ad alta velocità.

- Se il tuo obiettivo principale è la minima distorsione in pezzi complessi o sottili: Dai priorità all'uniformità rispetto alla velocità pura utilizzando una pressione del gas moderata e potenzialmente implementando una tempra interrotta o a più fasi per consentire l'equalizzazione delle temperature.

- Se il tuo obiettivo principale è la lavorazione di pezzi generici in modo conveniente: Una tempra ad azoto a 2-6 bar è un cavallo di battaglia capace, ma devi concentrarti sull'ottimizzazione dei tempi di mantenimento e del caricamento dei pezzi per promuovere l'uniformità.

In definitiva, prevenire la deformazione nella tempra sottovuoto significa controllare la velocità e l'uniformità del cambiamento di temperatura in ogni fase del processo.

Tabella riassuntiva:

| Elemento | Punti Chiave |

|---|---|

| Riscaldamento Uniforme | Utilizzare il riscaldamento assistito da convezione con gas inerte (es. azoto) per evitare gradienti termici dal riscaldamento radiante; garantire un adeguato mantenimento per l'uniformità della temperatura del nucleo. |

| Tempra Controllata | Impiegare la tempra a gas ad alta pressione (es. 6-20 bar) con variabili controllate come tipo di gas, pressione e velocità per minimizzare lo stress di trasformazione e garantire un raffreddamento uniforme. |

| Gestione dello Stress | Affrontare le sollecitazioni termiche e di trasformazione attraverso tassi di riscaldamento e raffreddamento bilanciati; ottimizzare la geometria e il caricamento del pezzo per una ridotta distorsione. |

| Compromessi | Bilanciare velocità di tempra vs. uniformità, complessità del pezzo vs. orientamento, e costo vs. capacità per adattare il processo a obiettivi specifici come durezza o minima distorsione. |

Ottimizza i tuoi processi di tempra sottovuoto con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a Muffola, Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aiutandoti a ottenere deformazioni minime e risultati superiori. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo trattamento termico!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori