Sebbene altamente efficace, la brasatura sottovuoto non è una soluzione universale. I suoi principali svantaggi derivano dall'elevata complessità operativa, dall'impatto metallurgico del riscaldamento dell'intero componente e dalla sua natura di processo a lotti. Questi fattori possono renderla meno efficiente o inadatta per certi materiali e ambienti di produzione.

La sfida principale della brasatura sottovuoto risiede nella sua natura esigente e implacabile. Il processo richiede un investimento iniziale significativo e un rigoroso controllo procedurale, e i suoi effetti termici sull'intero pezzo possono alterare fondamentalmente le proprietà preesistenti del materiale.

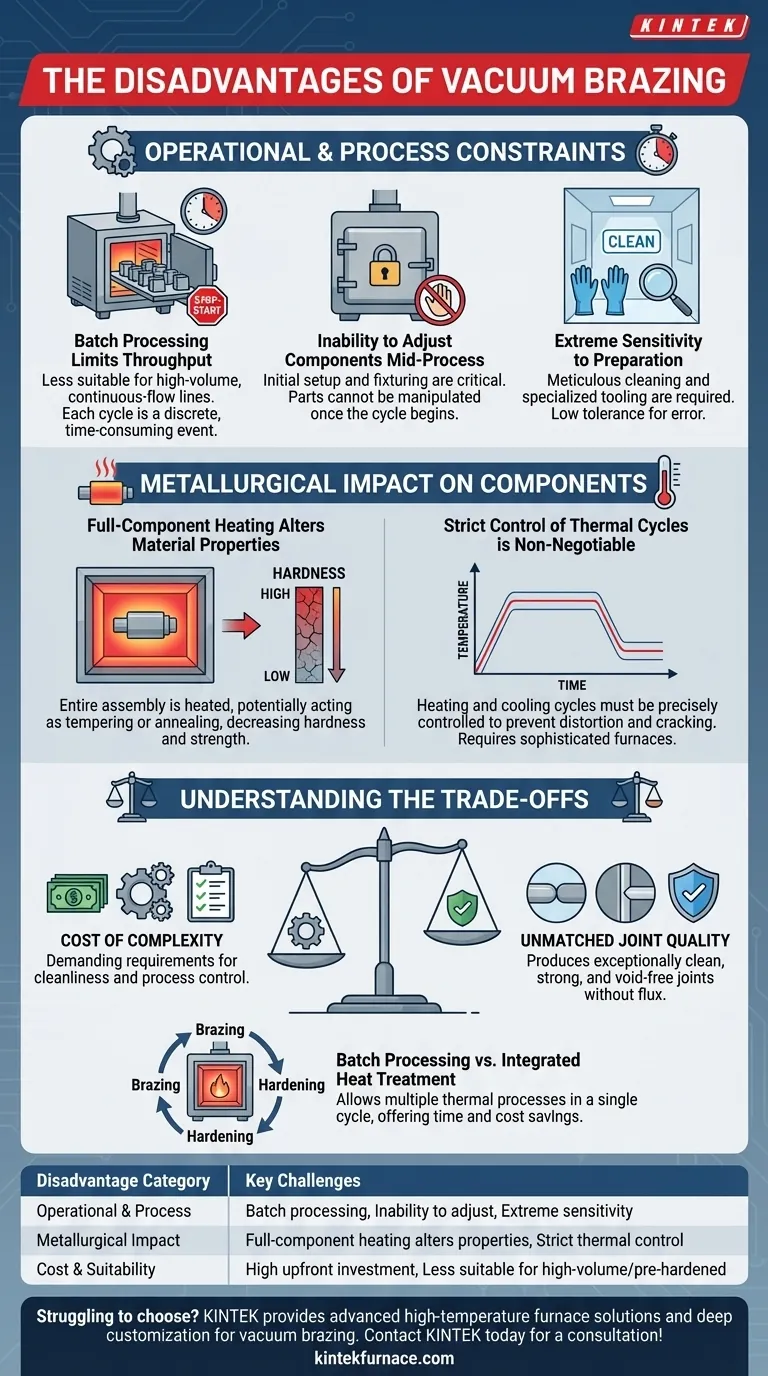

I Vincoli Operativi e di Processo

L'esecuzione quotidiana della brasatura sottovuoto presenta diversi ostacoli significativi. Questi non sono solo piccoli inconvenienti; sono vincoli fondamentali che definiscono il processo.

La Lavorazione a Lotti Limita la Produttività

La brasatura sottovuoto è quasi esclusivamente un processo a lotti. I componenti vengono caricati in un forno, viene creato il vuoto, il ciclo termico viene eseguito e le parti vengono raffreddate prima che il forno possa essere aperto.

Questa intrinseca natura "start-stop" la rende meno adatta per linee di produzione ad alto volume e a flusso continuo dove la velocità è il fattore primario. Ogni ciclo è un evento discreto e che richiede tempo.

Impossibilità di Regolare i Componenti a Metà Processo

Una volta che la porta del forno è chiusa e il ciclo inizia, i componenti non possono essere manipolati. L'impostazione iniziale e il fissaggio sono critici e definitivi.

Se una parte si sposta o un giunto è disallineato, l'intero lotto potrebbe essere compromesso. Ciò rende la rilavorazione difficile e costosa, richiedendo estrema precisione durante la fase di assemblaggio.

Estrema Sensibilità alla Preparazione e all'Ambiente

Il successo di una brasatura sottovuoto dipende fortemente da ciò che accade prima che le parti entrino nel forno. Il processo ha una tolleranza molto bassa per gli errori.

I requisiti chiave includono una meticolosa pulizia delle parti, l'uso di camere bianche dedicate e attrezzature specializzate. Qualsiasi fallimento in queste fasi preparatorie può portare a una brasatura fallita, sprecando tempo e risorse.

L'Impatto Metallurgico sui Componenti

A differenza della saldatura localizzata, la brasatura sottovuoto riscalda l'intero assieme alla temperatura di brasatura. Ciò ha significative conseguenze metallurgiche che devono essere gestite.

Il Riscaldamento dell'Intero Componente Altera le Proprietà del Materiale

Lo svantaggio più critico è che l'intero componente viene riscaldato, non solo l'area del giunto.

Per i materiali che sono stati precedentemente trattati termicamente (temprati e rinvenuti) o incruditi, questo ciclo termico può agire come un processo di rinvenimento o ricottura. Ciò spesso comporta una diminuzione della durezza e della resistenza in tutto il componente, il che potrebbe essere inaccettabile per l'applicazione finale.

Il Controllo Rigoroso dei Cicli Termici è Non Negoziale

Per prevenire distorsioni, stress residui o crepe, i cicli di riscaldamento e raffreddamento devono essere controllati con precisione. Ciò richiede forni a vuoto sofisticati e di alta qualità e un controllo di processo esperto.

Fattori come il gioco del giunto, che deve essere mantenuto entro tolleranze strette (tipicamente da 0,025 mm a 0,125 mm), e la velocità di variazione della temperatura sono variabili critiche che aumentano la complessità complessiva.

Comprendere i Compromessi

Gli svantaggi della brasatura sottovuoto sono i compromessi necessari per ottenere i suoi benefici unici.

Il Costo della Complessità vs. la Qualità Ineguagliabile del Giunto

Le esigenti richieste di pulizia e controllo del processo sono un compromesso diretto per la produzione di giunti eccezionalmente puliti, forti e privi di vuoti. Poiché non viene utilizzato alcun flussante, non vi è alcun rischio di intrappolamento del flussante o di corrosione post-brasatura, il che è un vantaggio importante per le applicazioni critiche.

Lavorazione a Lotti vs. Trattamento Termico Integrato

Sebbene sia un processo a lotti, la brasatura sottovuoto consente più processi termici in un unico ciclo. Brasatura, tempra e invecchiamento possono spesso essere combinati, il che può comportare un significativo risparmio di tempo e costi rispetto all'esecuzione separata di queste fasi.

Fare la Scelta Giusta per la Vostra Applicazione

La scelta del metodo di giunzione richiede un equilibrio tra i limiti del processo e il vostro obiettivo finale.

- Se il vostro obiettivo principale è l'integrità e la purezza del giunto per un componente critico: La brasatura sottovuoto è spesso la scelta superiore, nonostante la sua complessità.

- Se il vostro obiettivo principale è la produzione ad alto volume con minima alterazione del materiale: Dovreste considerare metodi di riscaldamento alternativi e localizzati o altri processi di giunzione.

- Se i vostri componenti sono già trattati termicamente per una durezza finale: Valutate attentamente se il ciclo termico della brasatura sottovuoto influenzerà negativamente le loro proprietà meccaniche richieste.

In definitiva, dovete soppesare le esigenti richieste del processo rispetto all'eccezionale qualità del giunto finale.

Tabella Riassuntiva:

| Categoria di Svantaggi | Sfide Chiave |

|---|---|

| Operativi e di Processo | La lavorazione a lotti limita la produttività, impossibilità di regolare i componenti a metà processo, estrema sensibilità alla preparazione. |

| Impatto Metallurgico | Il riscaldamento dell'intero componente altera le proprietà del materiale (es. diminuzione della durezza), richiede un controllo rigoroso dei cicli termici. |

| Costo e Idoneità | Elevato investimento iniziale, meno adatto per la produzione ad alto volume o componenti pre-temprati. |

Avete difficoltà a scegliere il giusto processo di giunzione ad alta temperatura per i vostri componenti critici? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici come la brasatura sottovuoto. Lasciate che i nostri esperti vi aiutino a navigare tra i compromessi e a selezionare o personalizzare il forno ideale per la vostra applicazione. Contattate KINTEK oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento