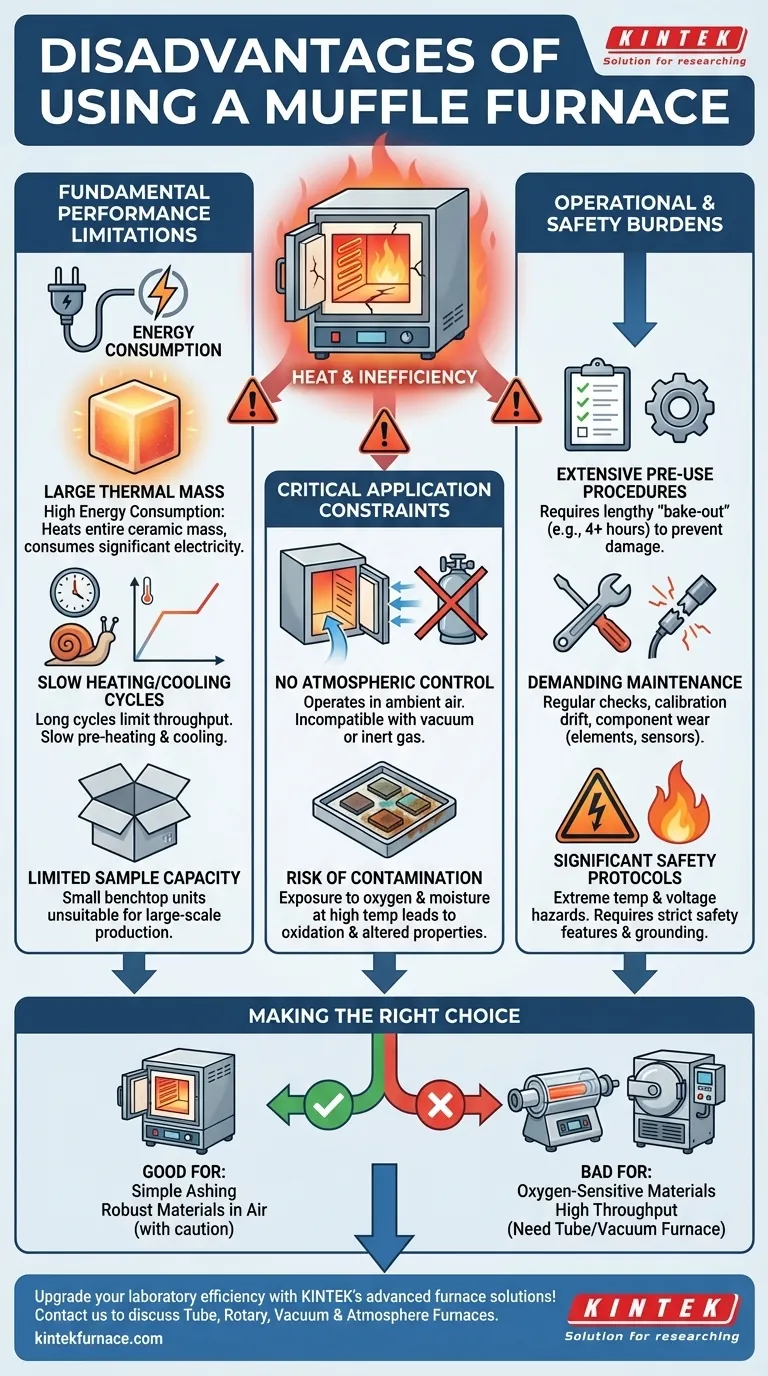

Fondamentalmente, gli svantaggi di un forno a muffola derivano dal suo design come semplice camera ad alta temperatura. Gli svantaggi principali includono l'alto consumo energetico, l'inefficienza intrinseca e la mancanza di controllo dell'atmosfera, che lo rendono inadatto a molte applicazioni sensibili. Inoltre, il suo funzionamento richiede protocolli di sicurezza rigorosi e una manutenzione regolare.

Sebbene efficace per compiti di base ad alta temperatura in aria ambiente, i limiti del forno a muffola in termini di efficienza, controllo dell'atmosfera e velocità operativa lo rendono una scelta sbagliata per processi che richiedono precisione, elevata produttività o un ambiente non reattivo.

Limitazioni Fondamentali delle Prestazioni

Il design di un forno a muffola privilegia il raggiungimento di alte temperature rispetto alla velocità o all'efficienza. Ciò comporta diversi inconvenienti chiave in termini di prestazioni che devono essere considerati.

Elevato Consumo Energetico

Il forno funziona riscaldando elementi elettrici che irradiano calore in una camera in ceramica, o "muffola". Tutta questa massa ceramica deve essere portata a temperatura, un processo che consuma una notevole quantità di energia elettrica, specialmente durante l'avvio e per le esecuzioni di lunga durata.

Cicli di Riscaldamento e Raffreddamento Lenti

Poiché il forno si basa sul riscaldamento di una grande massa termica (la muffola), non può cambiare temperatura rapidamente. Le procedure iniziali di preriscaldamento e asciugatura obbligatorie possono richiedere ore, e il raffreddamento è altrettanto lento, limitando la produttività dei campioni.

Capacità Limitata del Campione

La maggior parte dei forni a muffola sono unità da banco progettate per lavori su scala di laboratorio o per piccoli pezzi. La loro capacità interna è spesso limitata, rendendoli del tutto inadatti a qualsiasi forma di produzione su larga scala o ad alto volume.

Vincoli Critici di Applicazione

Lo svantaggio più significativo è l'incapacità del forno di controllare la sua atmosfera interna. Questo singolo fattore lo squalifica da un'ampia gamma di applicazioni moderne di lavorazione dei materiali.

Incompatibilità con Vuoto o Atmosfere Controllate

Un forno a muffola non è sigillato e opera in aria ambiente. Non può mantenere il vuoto né essere riempito con un gas inerte come argon o azoto. Ciò lo rende inutile per applicazioni in cui l'ossigeno danneggerebbe il campione, come la sinterizzazione di ceramiche sensibili o il trattamento termico di metalli reattivi. Per queste, è richiesto un forno a vuoto o un forno a tubo.

Rischio di Contaminazione del Campione

Poiché la camera è esposta all'aria, i campioni sono esposti direttamente all'ossigeno, all'azoto e all'umidità ad alte temperature. Ciò può portare a ossidazione e contaminazione indesiderate, alterando le proprietà chimiche o fisiche del materiale che si sta cercando di lavorare.

Comprendere gli Oneri Operativi e di Sicurezza

Oltre alle prestazioni, possedere e utilizzare un forno a muffola comporta un onere di responsabilità significativo. Non è un semplice apparecchio "plug-and-play".

Procedure di Pre-Utilizzo Estese

Un forno nuovo o rimasto inattivo richiede una lunga procedura di "asciugatura" o "cottura". Questa comporta il lento riscaldamento del forno per diverse ore (ad esempio, quattro ore da 200°C a 600°C) per eliminare l'umidità dall'isolamento ceramico, prevenendo danni.

Esigenze di Manutenzione Impegnative

Le prestazioni ottimali richiedono controlli regolari e una potenziale calibrazione. I componenti chiave come gli elementi riscaldanti, i termocoppie (sensori di temperatura) e i relè di controllo sono soggetti a usura e guasti. Esistono funzioni come il offset di calibrazione perché la precisione della temperatura può variare nel tempo.

Protocolli di Sicurezza Significativi

I forni a muffola operano a temperature estreme e alte tensioni, presentando seri rischi di incendio ed elettrici. Il funzionamento sicuro è imprescindibile e richiede caratteristiche come la prevenzione del surriscaldamento, gli interruttori differenziali e una corretta messa a terra su un circuito elettrico dedicato. La mancata osservanza di questi protocolli può avere conseguenze catastrofiche.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se un forno a muffola è lo strumento giusto, devi valutare la sua semplicità rispetto alle sue notevoli limitazioni.

- Se il tuo obiettivo principale è la semplice calcinazione o il trattamento termico di materiali robusti all'aria: Un forno a muffola è uno strumento economico e adatto, a condizione che si seguano tutte le procedure di sicurezza e operative.

- Se il tuo obiettivo principale è la lavorazione di materiali sensibili all'ossigeno, polimeri o ceramiche avanzate: Un forno a muffola è lo strumento sbagliato; è necessario un forno a tubo o un forno a vuoto per il controllo dell'atmosfera.

- Se il tuo obiettivo principale è l'elevata produttività o rapidi cambi di temperatura: Il lento ciclo termico di un forno a muffola lo rende altamente inefficiente per il tuo obiettivo.

Comprendere questi svantaggi intrinseci assicura che si scelga lo strumento giusto per la propria applicazione specifica, prevenendo errori costosi e operazioni non sicure.

Tabella Riassuntiva:

| Svantaggio | Impatto |

|---|---|

| Elevato consumo energetico | Aumenta i costi operativi e l'impronta ambientale |

| Cicli di riscaldamento e raffreddamento lenti | Riduce la produttività e l'efficienza |

| Capacità limitata del campione | Non adatto per la produzione su larga scala |

| Nessun controllo dell'atmosfera | Causa contaminazione e ossidazione del campione |

| Elevate esigenze di manutenzione e sicurezza | Richiede protocolli rigorosi e manutenzione regolare |

Migliora l'efficienza del tuo laboratorio con le soluzioni forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche. Contattateci oggi stesso per discutere come possiamo migliorare i vostri processi e superare le limitazioni del forno a muffola!

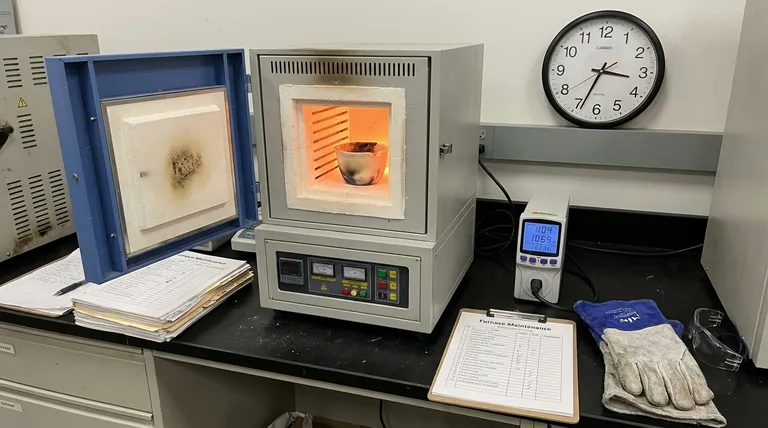

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri