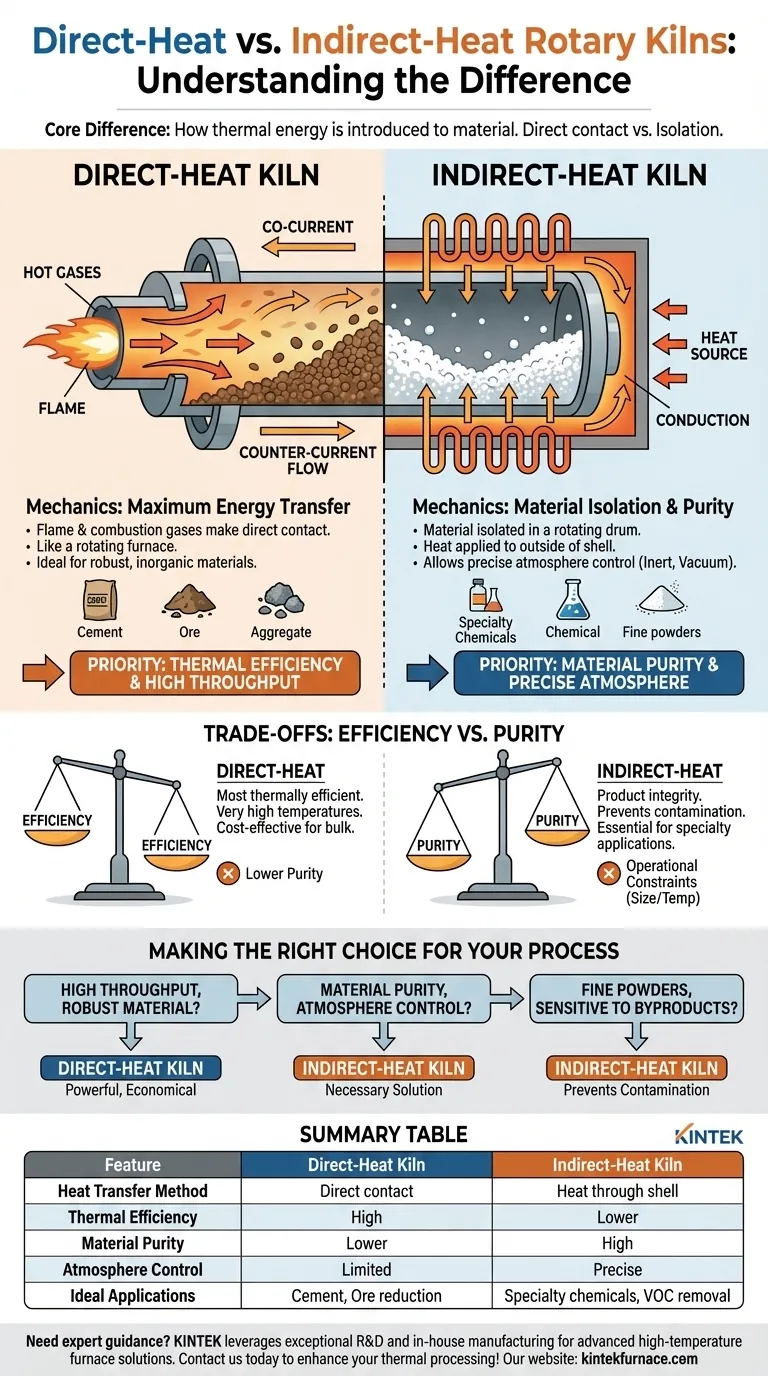

Fondamentalmente, la differenza tra i forni rotativi a riscaldamento diretto e indiretto risiede nel modo in cui l'energia termica viene introdotta nel materiale in lavorazione. In un forno a riscaldamento diretto, la fiamma e i gas caldi di combustione entrano in contatto diretto con il materiale. In un forno a riscaldamento indiretto, il materiale è isolato all'interno di un tamburo rotante e il calore viene applicato all'esterno di tale tamburo, trasferendosi attraverso la parete del rivestimento.

La decisione tra riscaldamento diretto e indiretto è un compromesso fondamentale. Il riscaldamento diretto privilegia l'efficienza termica e l'elevata produttività, mentre il riscaldamento indiretto privilegia la purezza del materiale e il controllo preciso dell'atmosfera.

La meccanica dei forni a riscaldamento diretto

Un forno a riscaldamento diretto (o a fuoco diretto) è progettato per il massimo trasferimento di energia. Funziona come un grande forno rotante in cui il materiale si ribalta attraverso i gas caldi.

Come funziona

In un sistema a fuoco diretto, un bruciatore inietta una fiamma e gas di combustione caldi direttamente all'interno del forno. Mentre il forno ruota, le palette sollevatrici raccolgono e fanno cadere il materiale attraverso questo flusso di gas caldo, garantendo un contatto completo e diretto.

Questo processo può essere configurato in due modi: flusso co-corrente, dove il materiale e il gas si muovono nella stessa direzione, o flusso contro-corrente, dove si muovono in direzioni opposte per il massimo scambio termico.

Applicazioni ideali

I forni a riscaldamento diretto sono i cavalli di battaglia dell'industria pesante. Sono ideali per la lavorazione di materiali inorganici robusti che non saranno alterati chimicamente o contaminati dal contatto con i gas di scarico.

Le applicazioni comuni includono la produzione di cemento, la riduzione dei minerali e l'essiccazione di aggregati, sabbia e alcuni minerali.

La meccanica dei forni a riscaldamento indiretto

Un forno a riscaldamento indiretto, spesso chiamato calcinatore, è progettato per isolare il materiale dai prodotti della combustione, garantendone la purezza.

Come funziona

In questo design, il tamburo rotante contenente il materiale è racchiuso all'interno di un forno o circondato da elementi riscaldanti esterni. La fonte di calore riscalda l'esterno del rivestimento del tamburo e questa energia viene trasferita tramite conduzione attraverso la parete del rivestimento al materiale che si ribalta all'interno.

Poiché il materiale non entra mai in contatto con la fiamma o i gas di scarico, l'atmosfera interna può essere strettamente controllata. Può essere un'atmosfera inerte (come l'azoto), un vuoto o un gas reattivo specifico richiesto per il processo.

Applicazioni ideali

Il riscaldamento indiretto è essenziale per i processi che coinvolgono materiali sensibili, fini o che richiedono un'atmosfera controllata. Ciò è fondamentale quando l'obiettivo primario è evitare contaminazioni o reazioni secondarie indesiderate.

Gli usi tipici includono la calcinazione di prodotti chimici speciali, la rimozione di composti organici volatili (COV) e la lavorazione di materiali che potrebbero essere danneggiati dall'impatto diretto della fiamma.

Comprendere i compromessi: efficienza contro purezza

La scelta del tipo di forno giusto richiede una chiara comprensione delle priorità del tuo processo, poiché ogni design comporta compromessi intrinseci.

L'efficienza della combustione diretta

Il contatto diretto del materiale con il gas caldo è il metodo di trasferimento del calore termicamente più efficiente. Ciò consente ai forni a fuoco diretto di raggiungere temperature molto elevate e di lavorare enormi volumi di materiale, rendendoli convenienti per la lavorazione di massa.

La purezza della combustione indiretta

Il vantaggio chiave dei forni indiretti è l'integrità del prodotto. Impedendo il contatto con sottoprodotti della combustione come zolfo o vapore acqueo, il materiale finale rimane puro. Questo è un requisito non negoziabile per molte applicazioni chimiche e speciali.

Vincoli operativi

I forni a riscaldamento diretto possono essere costruiti in dimensioni enormi. I forni a riscaldamento indiretto sono limitati dalla scienza dei materiali del rivestimento del tamburo, che deve resistere ad alte temperature pur essendo sottoposto a stress meccanico. Ciò ne limita il diametro massimo e la temperatura operativa rispetto alle loro controparti a fuoco diretto.

Fare la scelta giusta per il tuo processo

Il tuo materiale e il tuo obiettivo finale determinano la tecnologia corretta. Utilizza queste linee guida per prendere una decisione chiara.

- Se la tua priorità principale è l'elevata produttività e l'efficienza termica per un materiale robusto: Un forno a riscaldamento diretto è la scelta più potente ed economica.

- Se la tua priorità principale è preservare la purezza assoluta del materiale o controllare l'atmosfera del processo: Un forno a riscaldamento indiretto è la soluzione necessaria.

- Se stai lavorando polveri fini o materiali sensibili ai sottoprodotti della combustione: Un forno a riscaldamento indiretto è spesso l'unica opzione praticabile per prevenire contaminazioni o perdite di prodotto.

Comprendere questa differenza fondamentale nel trasferimento del calore è il primo e più critico passo per progettare un processo termico di successo.

Tabella riassuntiva:

| Caratteristica | Forno a Riscaldamento Diretto | Forno a Riscaldamento Indiretto |

|---|---|---|

| Metodo di Trasferimento del Calore | Contatto diretto con fiamma e gas | Calore attraverso la parete del tamburo tramite conduzione |

| Efficienza Termica | Alta | Inferiore |

| Purezza del Materiale | Inferiore (rischio di contaminazione) | Alta (isolato dalla combustione) |

| Controllo dell'Atmosfera | Limitato | Preciso (gas inerti, sottovuoto, reattivi) |

| Applicazioni Ideali | Cemento, riduzione minerali, essiccazione aggregati | Prodotti chimici speciali, rimozione COV, materiali sensibili |

Hai bisogno di una guida esperta per selezionare il forno giusto per il tuo laboratorio? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i forni rotativi. Con solide capacità di profonda personalizzazione, soddisfiamo precisamente i requisiti sperimentali unici per diversi laboratori. Contattaci oggi per migliorare l'efficienza e la purezza della tua lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza