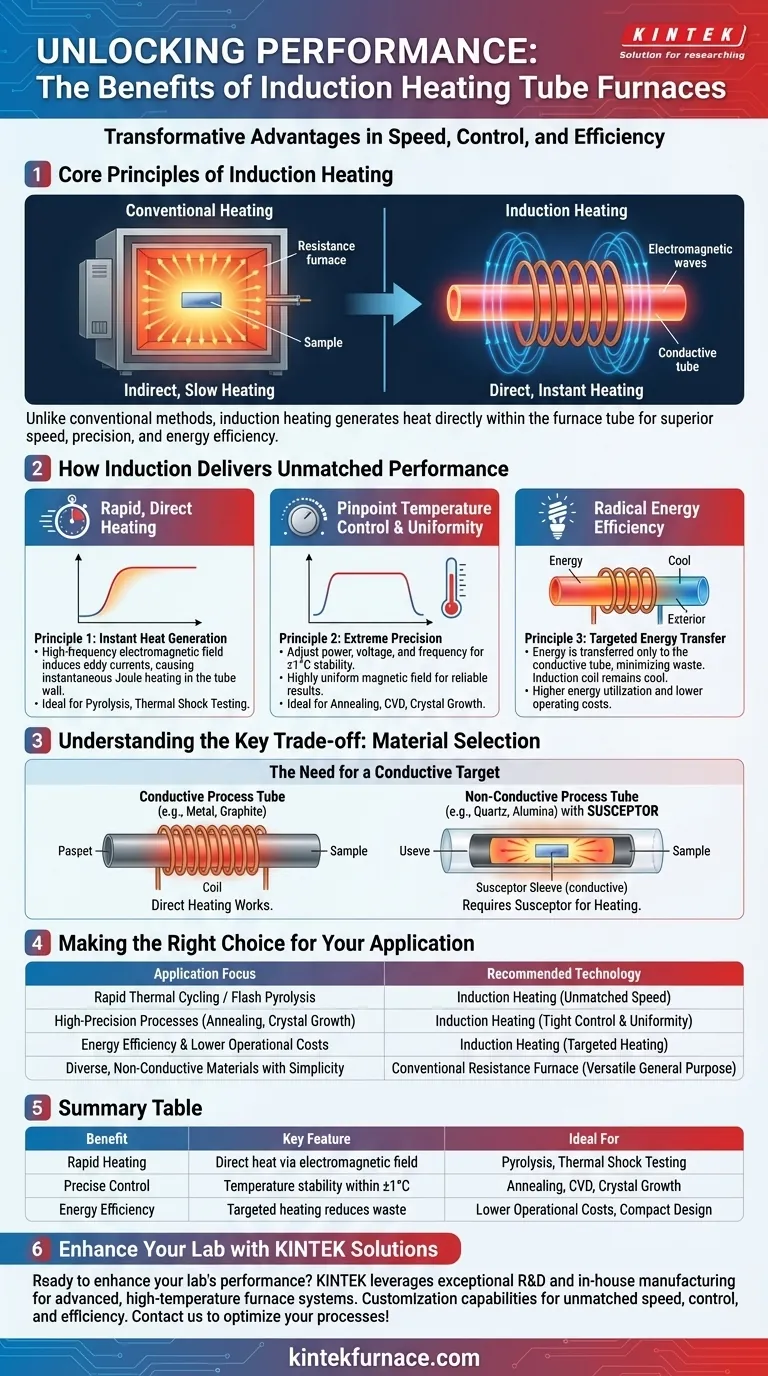

In sintesi, un forno a tubo a riscaldamento a induzione offre tre vantaggi trasformativi rispetto ai metodi convenzionali: velocità eccezionale, controllo preciso e efficienza energetica superiore. Questi vantaggi derivano dalla sua capacità unica di generare calore direttamente all'interno del tubo del forno stesso, piuttosto che fare affidamento su elementi riscaldanti lenti e indiretti.

Mentre i forni convenzionali riscaldano una grande camera per irradiare lentamente calore su un campione, i forni a induzione utilizzano un campo elettromagnetico per generare istantaneamente calore all'interno del tubo conduttivo del forno. Questa differenza fondamentale è la fonte dei suoi principali vantaggi in termini di velocità, precisione ed efficienza.

Come l'induzione offre prestazioni ineguagliabili

I vantaggi del riscaldamento a induzione non sono solo miglioramenti incrementali; sono il risultato di un processo fisico fondamentalmente diverso. Comprendere questo processo chiarisce perché eccelle nelle applicazioni più esigenti.

Principio 1: Riscaldamento rapido e diretto

Una bobina a induzione genera un campo elettromagnetico ad alta frequenza. Quando un materiale conduttivo, come un tubo del forno in metallo o grafite, viene posto all'interno di questo campo, il campo induce potenti correnti parassite all'interno della parete del tubo.

La resistenza del materiale del tubo a queste correnti genera calore istantaneo e intenso — un principio noto come riscaldamento Joule. Ciò consente al forno di raggiungere le temperature target in una frazione del tempo richiesto dai forni a resistenza, che devono prima riscaldare ingombranti elementi ceramici e poi irradiare lentamente quel calore verso l'interno.

Questo riscaldamento rapido è fondamentale per processi come la pirolisi o i test di shock termico, dove la velocità di cambiamento della temperatura è una variabile chiave del processo.

Principio 2: Controllo e uniformità precisi della temperatura

Poiché il calore è generato da un campo elettromagnetico, la temperatura può essere controllata con estrema precisione regolando la corrente, la tensione e la frequenza dell'alimentazione.

Questo controllo diretto e istantaneo consente di mantenere la stabilità della temperatura spesso entro ±1°C, garantendo risultati altamente ripetibili e affidabili.

Inoltre, la bobina a induzione può essere progettata per creare un campo magnetico altamente uniforme lungo la lunghezza della zona di processo. Ciò garantisce un'eccellente uniformità della temperatura, che è vitale per applicazioni come la deposizione chimica da vapore (CVD) e la ricottura dei metalli, dove anche piccole variazioni di temperatura possono compromettere i risultati.

Principio 3: Efficienza energetica radicale

In un forno convenzionale, una quantità significativa di energia viene sprecata per riscaldare le pareti del forno, l'isolamento e l'aria circostante. Il riscaldamento a induzione è molto più mirato.

L'energia viene trasferita direttamente al tubo conduttivo del forno, con pochissimo calore che fuoriesce nell'ambiente. Solo il pezzo in lavorazione si scalda, mentre la bobina a induzione stessa rimane fredda al tatto.

Questo approccio mirato si traduce in un'utilizzazione dell'energia significativamente più elevata e in costi operativi inferiori, poiché meno elettricità viene sprecata come calore ambientale. Il design compatto dei sistemi a induzione consente anche di risparmiare prezioso spazio in laboratorio o in fabbrica.

Comprendere il compromesso chiave: la selezione dei materiali

Sebbene potente, il meccanismo del riscaldamento a induzione introduce una considerazione critica che ne definisce i casi d'uso.

La necessità di un bersaglio conduttivo

Il riscaldamento a induzione funziona solo su materiali che conducono l'elettricità. Se il vostro processo richiede un tubo non conduttivo, come quarzo o allumina, per inerzia chimica, non si riscalderà da solo nella bobina a induzione.

La soluzione è usare un suscettore — un manicotto o un tubo fatto di un materiale conduttivo (come grafite o carburo di silicio) che viene posto all'interno del tubo di processo non conduttivo.

Il campo di induzione riscalda il suscettore, che poi irradia calore al campione all'interno. Questo mantiene i vantaggi del riscaldamento rapido e del controllo consentendo l'uso di tubi di processo non conduttivi.

Riscaldamento convenzionale vs. a induzione

Un forno riscaldato a resistenza è più semplice e riscalderà qualsiasi materiale posto al suo interno, rendendolo uno strumento versatile per uso generale.

Un forno a induzione offre prestazioni superiori in termini di velocità, controllo ed efficienza, ma richiede un tubo di processo conduttivo o l'uso di un suscettore.

Fare la scelta giusta per la vostra applicazione

La decisione di utilizzare un forno a tubo a induzione dovrebbe essere guidata dalle specifiche esigenze del vostro processo.

- Se il vostro obiettivo primario è la ciclizzazione termica rapida o la pirolisi flash: L'impareggiabile velocità di riscaldamento e raffreddamento dell'induzione è il chiaro vantaggio.

- Se il vostro obiettivo primario sono processi di alta precisione come la ricottura o la crescita di cristalli: Il controllo preciso della temperatura e l'uniformità di un sistema a induzione forniranno risultati più affidabili e ripetibili.

- Se il vostro obiettivo primario è l'efficienza energetica e costi operativi inferiori: Il riscaldamento mirato dell'induzione riduce significativamente l'energia sprecata rispetto a un forno convenzionale che rimane acceso per lunghi periodi.

- Se il vostro obiettivo primario è la lavorazione di materiali diversi e non conduttivi con la massima semplicità: Un forno a tubo convenzionale riscaldato a resistenza potrebbe essere una scelta più semplice e flessibile.

Scegliere la tecnologia giusta dipende dalla comprensione dei requisiti più critici del vostro processo.

Tabella riassuntiva:

| Vantaggio | Caratteristica chiave | Ideale per |

|---|---|---|

| Riscaldamento rapido | Generazione di calore diretta tramite campo elettromagnetico | Pirolisi, test di shock termico |

| Controllo preciso | Stabilità della temperatura entro ±1°C | Ricottura, CVD, crescita di cristalli |

| Efficienza energetica | Il riscaldamento mirato riduce gli sprechi | Costi operativi inferiori, design compatto |

Pronti a migliorare le prestazioni del vostro laboratorio con soluzioni di riscaldamento a induzione su misura? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi forni a tubo e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le vostre esigenze sperimentali uniche, offrendo velocità, controllo ed efficienza ineguagliabili. Contattateci oggi per discutere come possiamo ottimizzare i vostri processi e ottenere risultati migliori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza