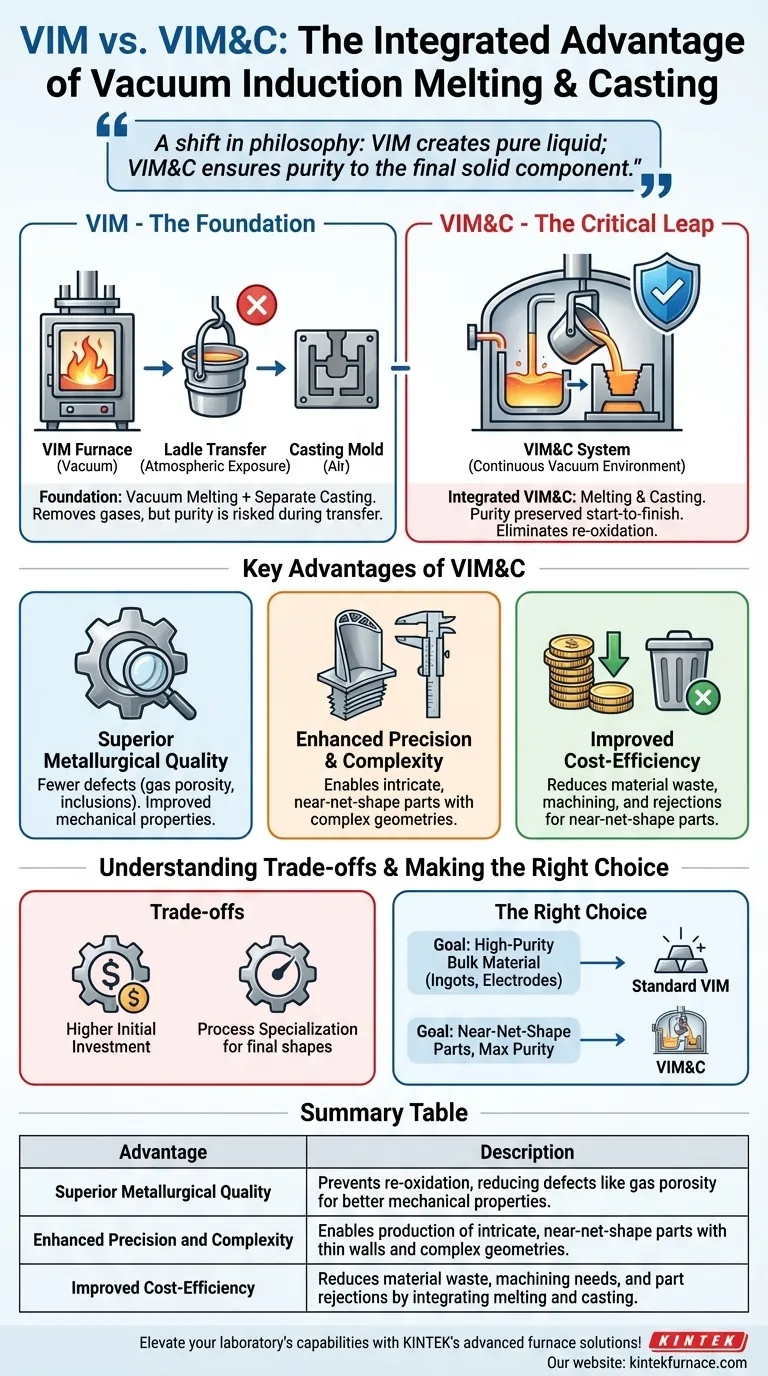

Il vantaggio fondamentale della fusione e colata a induzione sotto vuoto (VIM&C) è la sua natura integrata. Mentre un processo standard di fusione a induzione sotto vuoto (VIM) fonde il metallo solo sotto vuoto per raggiungere un'elevata purezza, il processo VIM&C estende questo controllo colando anche il metallo nella sua forma finale all'interno dello stesso ambiente sottovuoto protetto. Questo processo unico e ininterrotto impedisce che il metallo fuso puro venga esposto all'atmosfera prima che si solidifichi.

La differenza fondamentale non è un piccolo aggiornamento, ma un cambiamento di filosofia. La VIM crea un metallo liquido puro; la VIM&C assicura che questa purezza sia preservata fino al componente solido finale, traducendosi direttamente in qualità ed efficienza superiori.

Le Fondamenta: Cos'è la Fusione a Induzione Sotto Vuoto (VIM)?

Lo Scopo del Vuoto

La fusione a induzione sotto vuoto è un processo di raffinazione utilizzato per produrre metalli e leghe con una purezza eccezionalmente elevata. La funzione primaria del vuoto è quella di rimuovere i gas disciolti, in particolare ossigeno e azoto, che sono dannosi per le proprietà di molte leghe ad alte prestazioni.

Il Ruolo dell'Induzione

La parte "a induzione" della VIM si riferisce al metodo di riscaldamento. Una bobina elettrica genera un potente campo elettromagnetico, che riscalda e fonde la carica metallica senza alcun contatto diretto. Ciò previene la contaminazione che potrebbe verificarsi con gli elementi riscaldanti tradizionali. Il risultato di un processo VIM è un lotto pulito e puro di metallo fuso.

Il Salto Critico: L'Integrazione della Colata (VIM&C)

Eliminazione dell'Esposizione Atmosferica

Il processo VIM si conclude una volta che il metallo è completamente fuso e raffinato. La "C" in VIM&C rappresenta il passaggio successivo cruciale: la colata. In un sistema VIM&C, lo stampo si trova all'interno della stessa camera a vuoto. Il metallo fuso purificato viene versato direttamente nello stampo senza mai lasciare il vuoto.

Un Flusso di Lavoro Unico e Controllato

Questa integrazione trasforma due processi separati (fusione e colata) in un'unica operazione continua. Eliminando il passaggio di trasferimento del metallo fuso in una siviera all'aria aperta, la VIM&C previene la riossidazione e la reintroduzione di gas e impurità nel momento più critico.

Principali Vantaggi del Processo Integrato VIM&C

Qualità Metallurgica Superiore

Prevenendo il contatto con l'atmosfera, la VIM&C produce fusioni significativamente più pulite. Ciò si traduce in un prodotto finale con meno difetti come porosità gassosa e inclusioni non metalliche, portando a proprietà meccaniche migliorate come resistenza e durata a fatica.

Maggiore Precisione e Complessità

L'ambiente controllato sotto vuoto consente al metallo fuso di fluire più facilmente e riempire completamente la cavità dello stampo. Ciò consente la produzione di parti altamente precise con dettagli intricati, pareti sottili e geometrie complesse che sarebbero difficili o impossibili da ottenere con i metodi di colata convenzionali.

Migliore Efficienza in Termini di Costi

Sebbene l'attrezzatura sia più complessa, la VIM&C può ridurre i costi complessivi. Ciò si ottiene eliminando la necessità di operazioni di colata separate e, cosa più importante, producendo parti quasi finite con un tasso di successo più elevato. Questo riduce drasticamente lo spreco di materiale, la lavorazione a valle e il costo delle parti rifiutate.

Comprendere i Compromessi

Maggiore Investimento Iniziale

I sistemi VIM&C sono intrinsecamente più complessi rispetto ai forni VIM autonomi. Richiedono un'ingegneria sofisticata per integrare il crogiolo di fusione e il meccanismo dello stampo di colata all'interno di un'unica camera, il che comporta un costo iniziale più elevato.

Specializzazione del Processo

Il processo VIM&C è specificamente progettato per creare forme finali fuse. Se l'obiettivo è semplicemente produrre lingotti o elettrodi ad alta purezza che verranno rifusi o forgiati in seguito, il componente di colata integrato è inutile. In questi casi, un forno VIM standard è lo strumento più diretto ed economico per il lavoro.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la scelta tra VIM e VIM&C dipende interamente dal prodotto finale che intendi creare.

- Se il tuo obiettivo principale è produrre parti quasi finite con la massima purezza e minimi difetti: la VIM&C è il processo superiore, poiché protegge l'integrità del materiale dall'inizio alla fine.

- Se il tuo obiettivo principale è creare materiale sfuso ad alta purezza (lingotti, barre o elettrodi) per la successiva rifusione o forgiatura: la VIM standard fornisce la purezza necessaria per il prodotto intermedio in modo più economico.

Scegliere il processo giusto significa abbinare la tecnologia al tuo obiettivo finale.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Qualità Metallurgica Superiore | Previene la riossidazione, riducendo difetti come la porosità gassosa per migliori proprietà meccaniche. |

| Maggiore Precisione e Complessità | Consente la produzione di parti intricate, quasi finite con pareti sottili e geometrie complesse. |

| Migliore Efficienza in Termini di Costi | Riduce gli sprechi di materiale, le esigenze di lavorazione e gli scarti di parti integrando fusione e colata. |

Migliora le capacità del tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi su misura come forni sottovuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, aiutandoti a ottenere risultati metallurgici superiori e risparmi sui costi. Pronto a ottimizzare il tuo processo? Contattaci oggi stesso per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori