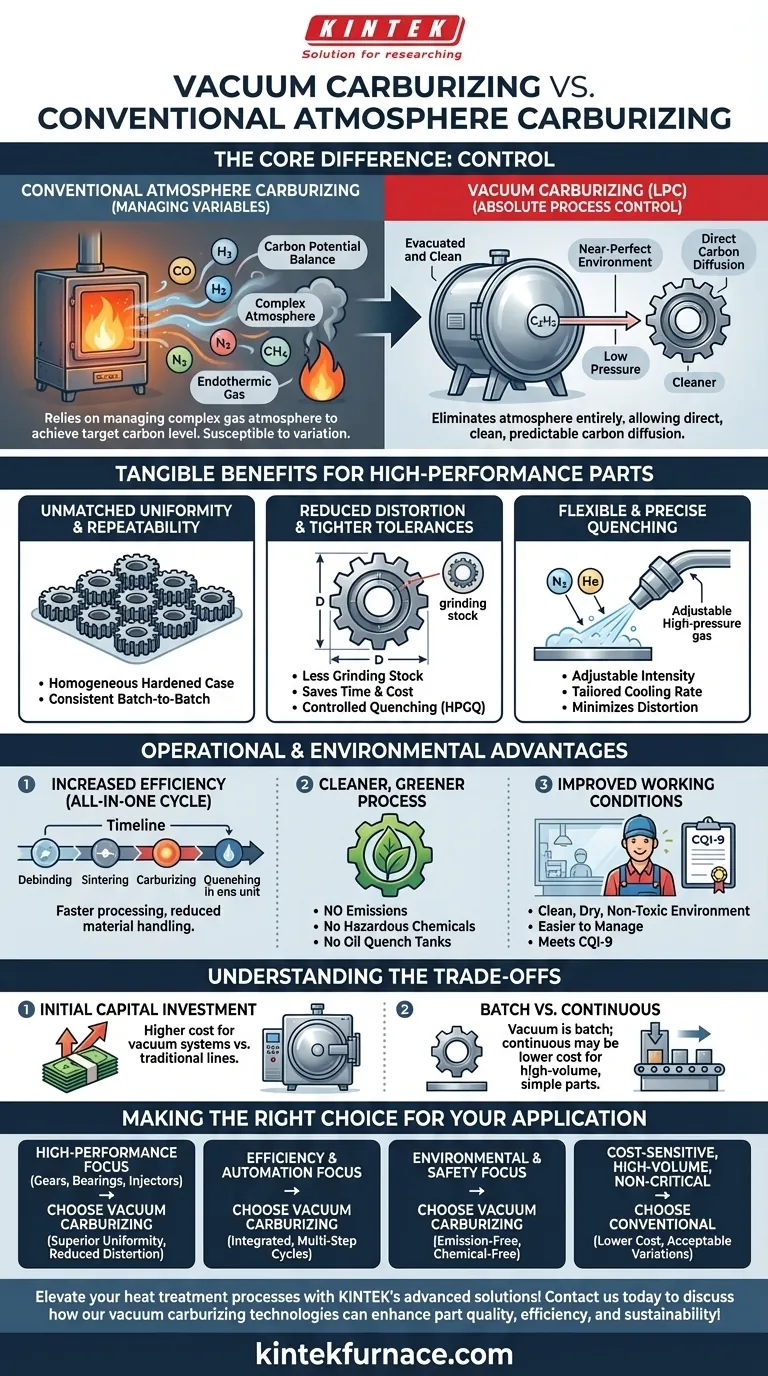

Nel campo della tempra superficiale, la carbocementazione sotto vuoto rappresenta un significativo balzo tecnologico rispetto ai metodi convenzionali basati sull'atmosfera. I suoi principali vantaggi sono un'uniformità superiore, una ripetibilità eccezionale e un controllo preciso del processo, che si traducono direttamente in componenti di qualità superiore con meno distorsioni e tolleranze dimensionali più strette.

La differenza fondamentale è il controllo. I metodi convenzionali si concentrano sulla gestione di una complessa atmosfera gassosa per raggiungere un livello di carbonio target, mentre la carbocementazione sotto vuoto elimina completamente l'atmosfera, consentendo la diffusione diretta, pulita e altamente prevedibile del carbonio nell'acciaio.

Il Principio Fondamentale: Controllo Assoluto del Processo

Nel suo cuore, la superiorità della carbocementazione sotto vuoto, nota anche come Carbocementazione a Bassa Pressione (LPC), deriva dalla sua capacità di creare un ambiente quasi perfetto per la diffusione del carbonio.

Come Funziona la Carbocementazione Sotto Vuoto

Il processo prevede il riscaldamento dei pezzi sotto vuoto, che rimuove tutti i contaminanti atmosferici. Un gas idrocarburico puro, tipicamente acetilene, viene quindi introdotto a una pressione molto bassa. Questo gas si decompone, permettendo al carbonio di depositarsi e diffondersi nella superficie dell'acciaio. Questo viene spesso fatto in una serie di passaggi di "boost" (iniezione di gas) e "diffuse" (gas spento) per controllare con precisione la profondità dello strato cementato.

Eliminazione delle Variabili Atmosferiche

La carbocementazione convenzionale in atmosfera si basa sul mantenimento di un delicato equilibrio di gas (un'atmosfera endotermica) per controllare il "potenziale di carbonio". Questo è intrinsecamente complesso e suscettibile a variazioni.

Il vuoto, per sua natura, fornisce un ambiente fondamentalmente più pulito. Ottenere un livello equivalente di purezza atmosferica con la lavorazione del gas è complesso e costoso, mentre un forno a vuoto lo ottiene semplicemente evacuando la camera.

Benefici Tangibili per Componenti ad Alte Prestazioni

Questo controllo superiore non è meramente accademico; produce miglioramenti misurabili nel prodotto finale, motivo per cui è il metodo preferito per componenti critici come ingranaggi e cuscinetti di alta qualità.

Uniformità e Ripetibilità Ineguagliabili

La carbocementazione sotto vuoto fornisce uno strato cementato omogeneo eccezionalmente su tutta la carica. Il processo è notevolmente coerente da un lotto all'altro, garantendo risultati affidabili e prevedibili.

Distorsione Ridotta e Tolleranze Più Strette

Questa uniformità, combinata con opzioni di tempra controllata come la Tempra a Gas ad Alta Pressione (HPGQ), riduce significativamente la distorsione del pezzo. Ciò consente agli ingegneri di progettare pezzi con meno sovrametallo di rettifica, risparmiando tempo e costi preziosi nelle operazioni di finitura post-trattamento termico.

Tempra Flessibile e Precisa

Con l'HPGQ, l'intensità della tempra può essere regolata controllando la pressione e la velocità del gas (spesso azoto o elio). Ciò consente di adattare la velocità di raffreddamento alla geometria specifica del pezzo e al materiale, minimizzando ulteriormente la distorsione e ottenendo la durezza desiderata.

Vantaggi Operativi e Ambientali

Oltre alla qualità dei pezzi, la carbocementazione sotto vuoto offre significativi vantaggi per l'operazione di produzione stessa.

Maggiore Efficienza Operativa

I moderni forni a vuoto possono eseguire un ciclo "tutto in uno" completo, integrando slegatura, sinterizzazione, carbocementazione e tempra in un unico processo ininterrotto. Ciò riduce drasticamente i tempi di ciclo e la movimentazione dei materiali.

Un Processo Più Pulito e Verde

La carbocementazione sotto vuoto è considerata un processo rispettoso dell'ambiente. Produce zero emissioni ed elimina la necessità di manipolare o smaltire sostanze chimiche pericolose associate alla generazione di gas endotermico o a grandi serbatoi di tempra a olio.

Migliori Condizioni di Lavoro

Il risultato è un ambiente di lavoro pulito, asciutto e non tossico. I pezzi escono dal forno puliti e pronti per i passaggi successivi, e il processo è più facile da gestire, contribuendo a soddisfare rigorosi standard di qualità come il CQI-9.

Comprendere i Compromessi

Sebbene tecnologicamente superiore, la carbocementazione sotto vuoto non è la soluzione universale per ogni applicazione. L'obiettività richiede di riconoscere i suoi compromessi.

Investimento Iniziale di Capitale

I sistemi di forni a vuoto rappresentano un investimento di capitale iniziale significativamente più elevato rispetto alle tradizionali linee di forni in atmosfera.

Processo a Lotti vs. Continuo

La carbocementazione sotto vuoto è fondamentalmente un processo a lotti. Per una produzione estremamente elevata di pezzi semplici e non critici, i grandi forni atmosferici continui a volte possono offrire un costo per pezzo inferiore.

Specificità dell'Applicazione

Per i componenti in cui lievi variazioni nella profondità dello strato cementato sono accettabili e la tolleranza dimensionale non è un fattore primario, il costo inferiore e l'infrastruttura consolidata della carbocementazione convenzionale possono essere una scelta più pragmatica.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di carbocementazione corretto richiede l'allineamento delle capacità del processo con i requisiti specifici del componente e gli obiettivi strategici della tua azienda.

- Se il tuo obiettivo primario sono componenti ad alte prestazioni (ingranaggi, cuscinetti, iniettori): L'uniformità superiore e la distorsione ridotta della carbocementazione sotto vuoto sono fondamentali per soddisfare tolleranze strette e richieste di prestazioni.

- Se il tuo obiettivo primario è l'efficienza del processo e l'automazione: La capacità di eseguire cicli integrati e multi-step in un unico forno a vuoto offre un chiaro vantaggio nella riduzione dei tempi di consegna e della movimentazione.

- Se il tuo obiettivo primario è la conformità ambientale e la sicurezza dei lavoratori: La natura senza emissioni e senza sostanze chimiche della carbocementazione sotto vuoto la rende la scelta superiore a lungo termine.

- Se il tuo obiettivo primario è la produzione di massa di pezzi non critici, sensibile al costo: La carbocementazione convenzionale in atmosfera può rimanere l'opzione più economica, a condizione che le sue variazioni di processo siano accettabili.

Comprendendo queste differenze fondamentali, puoi selezionare il processo di tempra superficiale che si allinea precisamente ai tuoi requisiti tecnici e obiettivi aziendali.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Uniformità Superiore | Garantisce uno strato cementato omogeneo su tutti i pezzi, migliorando qualità e consistenza. |

| Distorsione Ridotta | Minimizza la deformazione dei pezzi, consentendo tolleranze più strette e meno post-lavorazione. |

| Controllo Preciso del Processo | Utilizza il vuoto e l'iniezione controllata di gas per una diffusione accurata del carbonio e ripetibilità. |

| Vantaggi Ambientali | Senza emissioni ed elimina le sostanze chimiche pericolose, migliorando sicurezza e conformità. |

| Efficienza Operativa | Consente cicli tutto in uno per una lavorazione più rapida e una movimentazione ridotta nelle operazioni a lotti. |

Eleva i tuoi processi di trattamento termico con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a vuoto e atmosfera, forni a muffola, a tubo e rotativi, nonché sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, sia per ingranaggi ad alte prestazioni, cuscinetti o altri componenti critici. Contattaci oggi per discutere come le nostre tecnologie di carbocementazione sotto vuoto possono migliorare la qualità, l'efficienza e la sostenibilità dei tuoi pezzi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Qual è il processo di trattamento termico sotto vuoto? Ottenere proprietà metallurgiche superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica