Per qualsiasi laboratorio odontotecnico o clinico, il vantaggio principale di un moderno forno di sinterizzazione per zirconia è la sua capacità di fornire risultati eccezionalmente coerenti e riproducibili. Questa affidabilità deriva dal suo controllo preciso e automatizzato sulle due variabili più critiche nel processo di sinterizzazione: temperatura e tempo. Gestendo l'intero ciclo termico, il forno assicura che ogni restauro raggiunga la densità, la resistenza e la qualità estetica desiderate.

La coerenza di un forno di sinterizzazione per zirconia non è una caratteristica, ma il risultato diretto della sua progettazione fondamentale. Trasforma il processo volatile della densificazione della ceramica in una fase di produzione prevedibile e ripetibile controllando meticolosamente ogni fase del ciclo di riscaldamento e raffreddamento.

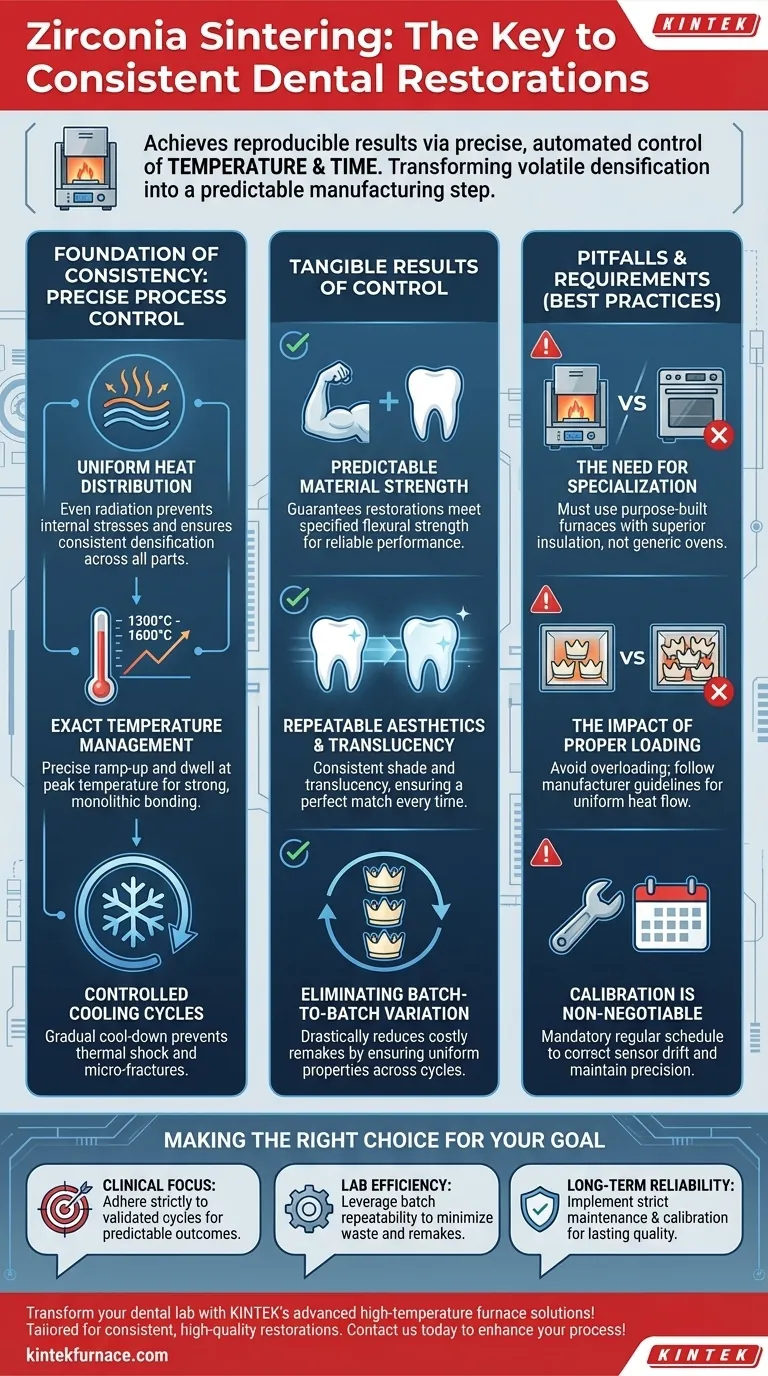

Le fondamenta della coerenza: controllo preciso del processo

Un forno specializzato per zirconia non si limita a scaldarsi; gestisce un complesso percorso termico. Questo controllo è ciò che distingue un restauro di alta qualità da un fallimento.

Distribuzione uniforme del calore

Il processo inizia con elementi riscaldanti avanzati progettati per irradiare calore uniformemente attraverso la camera di sinterizzazione. Questa uniformità è fondamentale per garantire che tutte le parti di ogni restauro—che si tratti di una singola corona o di un ponte ad arco completo—si densifichino alla stessa velocità, prevenendo stress interni e punti deboli.

Gestione esatta della temperatura

La zirconia deve essere riscaldata gradualmente fino a una temperatura di picco specifica, tipicamente tra 1300°C e 1600°C. Il controllore del forno esegue con precisione questa rampa di salita, quindi mantiene tale temperatura di picco durante una fase di "mantenimento" o "ammollo". Questa fase è quando le particelle di zirconia si legano e si densificano, creando una struttura monolitica resistente.

Cicli di raffreddamento controllati

Altrettanto importante del riscaldamento è il raffreddamento. Un raffreddamento graduale e controllato previene lo shock termico, che può causare micro-fratture e compromettere l'integrità del restauro finale. Questo processo gestito assicura che il materiale sia stabile e privo di stress.

I risultati tangibili del controllo della sinterizzazione

Questo livello di controllo del processo si traduce direttamente in risultati prevedibili e di alta qualità su cui i laboratori e i loro clienti possono contare.

Resistenza materiale prevedibile

Garantendo una densificazione corretta e completa, il forno produce restauri che soddisfano costantemente la loro resistenza alla flessione specificata. Questo elimina le congetture e fornisce la certezza che il restauro si comporterà come previsto nella bocca del paziente.

Estetica e traslucenza ripetibili

La tonalità finale e la traslucenza della zirconia sono fortemente influenzate dal ciclo di sinterizzazione. Un processo coerente garantisce che l'esito estetico di un restauro oggi sarà identico a quello prodotto settimane o mesi dopo, assicurando una corrispondenza perfetta ogni volta.

Eliminazione della variazione da lotto a lotto

Per un ambiente di produzione, questo è il vantaggio definitivo. Un forno correttamente calibrato elimina la variazione tra i diversi cicli di sinterizzazione. Ciò significa che ogni lotto di corone o ponti avrà le stesse proprietà fisiche ed estetiche, riducendo drasticamente la necessità di rifacimenti costosi.

Comprendere le insidie e i requisiti

Ottenere questa coerenza richiede più che semplicemente possedere l'attrezzatura. Il forno è uno strumento di precisione che deve essere utilizzato correttamente.

La necessità di specializzazione

Non è possibile utilizzare un forno ad alta temperatura generico per la zirconia. I forni di sinterizzazione sono costruiti appositamente con isolamento superiore ed elementi riscaldanti non contaminanti specificamente per le esigenze chimiche e fisiche delle ceramiche di zirconia.

L'impatto del caricamento corretto

La coerenza dipende anche dall'operatore. Sovraccaricare la camera o posizionare i restauri troppo vicini può ostacolare il flusso uniforme del calore, creando punti freddi e risultati incoerenti. Seguire le linee guida del produttore per il caricamento è essenziale.

La calibrazione non è negoziabile

Con il tempo, i sensori di temperatura (termocoppie) del forno possono subire derive. Per mantenere la precisione richiesta per risultati coerenti, un programma di calibrazione regolare non è facoltativo: è una parte obbligatoria del controllo qualità professionale.

Fare la scelta giusta per il tuo obiettivo

Comprendendo come un forno ottiene coerenza, puoi sfruttarlo meglio per soddisfare le tue esigenze operative specifiche.

- Se il tuo obiettivo principale sono i risultati clinici: Aderisci rigorosamente ai cicli di sinterizzazione convalidati dal produttore di zirconia per garantire resistenza ed estetica prevedibili per ogni caso.

- Se il tuo obiettivo principale è l'efficienza del laboratorio: Sfrutta la ripetibilità da lotto a lotto del forno per ridurre al minimo i rifacimenti, diminuire lo spreco di materiale e aumentare la produttività complessiva.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine: Implementa un rigoroso programma di manutenzione e calibrazione per assicurare che il tuo forno rimanga una fonte di qualità prevedibile per gli anni a venire.

In definitiva, padroneggiare il processo di sinterizzazione trasforma una fase di produzione critica da una variabile a una costante affidabile.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Controllo preciso del processo | Gestione automatizzata di temperatura e tempo per cicli di sinterizzazione uniformi. |

| Distribuzione uniforme del calore | Il riscaldamento uniforme previene stress interni e assicura una densificazione coerente. |

| Resistenza materiale prevedibile | Garantisce che i restauri soddisfino la resistenza alla flessione specificata per prestazioni affidabili. |

| Estetica ripetibile | Traslucenza e corrispondenza delle tonalità coerenti tra tutti i lotti. |

| Elimina la variazione da lotto a lotto | Riduce i rifacimenti e lo spreco di materiale con risultati affidabili e riproducibili. |

Trasforma il tuo laboratorio odontotecnico con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo forni di sinterizzazione per zirconia specializzati, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, personalizzati in base alle tue esigenze uniche. Le nostre approfondite capacità di personalizzazione assicurano un controllo preciso per restauri coerenti e di alta qualità, aumentando l'efficienza e riducendo i costi. Contattaci oggi per scoprire come possiamo migliorare il tuo processo di sinterizzazione e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta