Alla base, un forno a induzione sottovuoto (VIM) offre un controllo ineguagliabile sull'intero processo metallurgico. Combinando un riscaldamento a induzione rapido e pulito con un ambiente sottovuoto altamente controllato, questi forni producono metalli con eccezionale purezza, composizioni chimiche precise e proprietà meccaniche superiori. Questa sinergia si traduce direttamente in significativi vantaggi in termini di qualità, efficienza e prestazioni dei materiali.

Il vantaggio principale di un forno VIM non è solo la fusione rapida del metallo, ma farlo in un ambiente che rimuove attivamente le impurità. Mentre l'induzione fornisce il calore, il vuoto è ciò che consente la produzione di leghe ultra-pulite e ad alte prestazioni che sono impossibili da ottenere in un'atmosfera aperta.

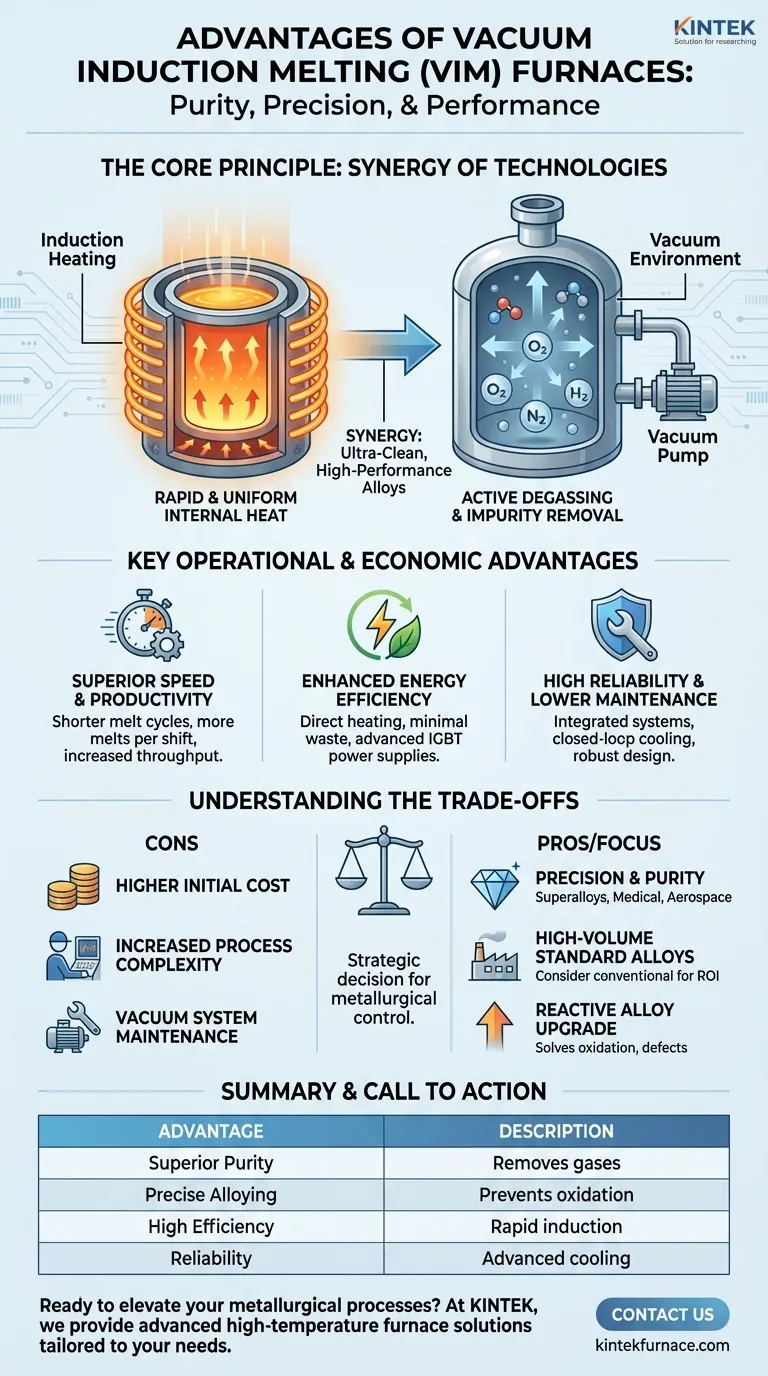

Il Principio Fondamentale: Come Funzionano Insieme Vuoto e Induzione

Per comprendere i benefici, devi prima capire le due tecnologie chiave in gioco. Un forno VIM non è solo un riscaldatore; è un sofisticato sistema di raffinazione dove due processi lavorano in tandem.

Il Ruolo del Riscaldamento a Induzione

Il riscaldamento a induzione utilizza un potente campo elettromagnetico per generare calore direttamente all'interno del metallo stesso. Questo è fondamentalmente diverso dai forni tradizionali che riscaldano l'esterno di un crogiolo.

Questo metodo di riscaldamento interno si traduce in una distribuzione della temperatura estremamente rapida e uniforme in tutto il bagno fuso. Elimina i punti caldi localizzati, riduce il rischio di contaminazione da elementi riscaldanti esterni e assicura che l'intera fusione raggiunga la temperatura target contemporaneamente.

La Potenza dell'Ambiente Sottovuoto

Il sistema sottovuoto è il vero elemento distintivo. Rimuovendo l'aria e riducendo la pressione all'interno della camera del forno, crea un ambiente in cui possono verificarsi diverse azioni critiche di raffinazione.

Questo processo, noto come degassaggio, estrae gas disciolti come ossigeno, azoto e idrogeno dal metallo fuso. Rimuove anche elementi traccia indesiderabili con alte tensioni di vapore, purificando efficacemente la fusione oltre quanto possibile con la sola chimica.

Controllo Preciso della Legatura

In un forno convenzionale, elementi reattivi come titanio, alluminio e terre rare possono facilmente ossidarsi ed essere persi come scorie. Ciò rende difficile e imprevedibile ottenere composizioni finali precise.

L'ambiente privo di ossigeno del forno VIM previene questa perdita. Permette ai metallurgisti di fare aggiunte precise di questi elementi reattivi, assicurando che siano completamente disciolti nella fusione e contribuiscano alle proprietà desiderate della lega finale.

Vantaggi Operativi ed Economici Chiave

I principi scientifici della fusione a induzione sottovuoto offrono vantaggi tangibili in un ambiente di produzione, influenzando ogni aspetto, dalla velocità e costo alla qualità del prodotto finale.

Velocità e Produttività Superiori

Le rapide velocità di riscaldamento inerenti alla tecnologia a induzione portano a tempi di ciclo di fusione significativamente più brevi rispetto ad altri tipi di forni. Ciò consente un maggior numero di fusioni per turno, aumentando direttamente la produzione della fabbrica e la produttività complessiva.

Maggiore Efficienza Energetica

Poiché il calore è generato direttamente nel materiale, pochissima energia viene sprecata per riscaldare la camera del forno o l'ambiente circostante. I moderni sistemi VIM utilizzano alimentatori avanzati, come la tecnologia IGBT, che offrono una potenza costante e una minima inquinamento armonico, ottimizzando ulteriormente il consumo energetico.

Elevata Affidabilità e Minore Manutenzione

I forni VIM sono progettati come sistemi integrati e affidabili. Molti presentano sistemi di raffreddamento a circuito chiuso che utilizzano acqua distillata e scambiatori di calore. Questa progettazione previene l'accumulo di incrostazioni nei canali di raffreddamento, una causa comune di guasti e tempi di inattività in sistemi inferiori.

Inoltre, sistemi di protezione elettronica completi monitorano sovratensioni, sovracorrenti e problemi di pressione dell'acqua, garantendo che l'attrezzatura funzioni in modo sicuro e affidabile.

Comprendere i Compromessi

Sebbene potente, la tecnologia VIM non è la soluzione universale per tutte le operazioni di fusione. Una valutazione oggettiva richiede il riconoscimento delle sue specifiche esigenze.

Costo Capitale Iniziale Più Elevato

La complessità del sistema, inclusa la robusta camera a vuoto, le pompe per vuoto ad alta capacità e la sofisticata strumentazione di controllo, comporta un investimento iniziale significativamente più elevato rispetto a un forno a induzione o ad arco standard per fusione in aria.

Aumento della Complessità del Processo

L'utilizzo efficace di un forno VIM richiede un livello più elevato di abilità e formazione dell'operatore. La gestione dei livelli di vuoto, il monitoraggio del degassaggio e il controllo della sequenza del processo sono più impegnativi rispetto all'esecuzione di una semplice fusione atmosferica.

Manutenzione dei Sistemi Sottovuoto

I componenti del vuoto, comprese pompe, guarnizioni, valvole e manometri, richiedono un programma di manutenzione dedicato e preventivo. Questa manutenzione specializzata è fondamentale per garantire le prestazioni e l'affidabilità a lungo termine del forno.

Scegliere la Soluzione Giusta per la Tua Applicazione

La decisione di investire in un forno VIM dovrebbe essere guidata dai requisiti specifici del materiale e dagli obiettivi aziendali della tua operazione.

- Se il tuo obiettivo principale è la massima purezza e prestazioni: Il VIM è la scelta definitiva per la produzione di superleghe, materiali di grado medico, componenti aerospaziali e altre parti critiche dove porosità gassosa o inclusioni sono inaccettabili.

- Se il tuo obiettivo principale è la produzione in grande volume di leghe standard: Un forno a induzione convenzionale per fusione in aria potrebbe offrire un ritorno sull'investimento più favorevole se l'estrema purezza e il controllo compositivo del VIM non sono richiesti.

- Se il tuo obiettivo principale è migliorare un processo esistente per leghe reattive: L'aggiornamento a un forno VIM è il modo più diretto per risolvere problemi persistenti di ossidazione, difetti gassosi e proprietà incoerenti nelle leghe contenenti elementi reattivi.

In ultima analisi, investire in un forno VIM è una decisione strategica per controllare i risultati metallurgici con precisione scientifica.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Purezza Superiore | Rimuove gas disciolti e impurità tramite degassaggio sottovuoto per metalli ultra-puliti. |

| Legatura Precisa | Previene l'ossidazione di elementi reattivi, consentendo composizioni chimiche accurate. |

| Alta Efficienza | Il rapido riscaldamento a induzione riduce i tempi di ciclo e lo spreco di energia. |

| Affidabilità | Sistemi di raffreddamento e protezione avanzati riducono al minimo i tempi di inattività e la manutenzione. |

Pronto a elevare i tuoi processi metallurgici con precisione e purezza? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Che tu sia nel settore aerospaziale, medico o in altre industrie ad alta tecnologia, i nostri forni a induzione sottovuoto possono aiutarti a ottenere prestazioni superiori dei materiali. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5