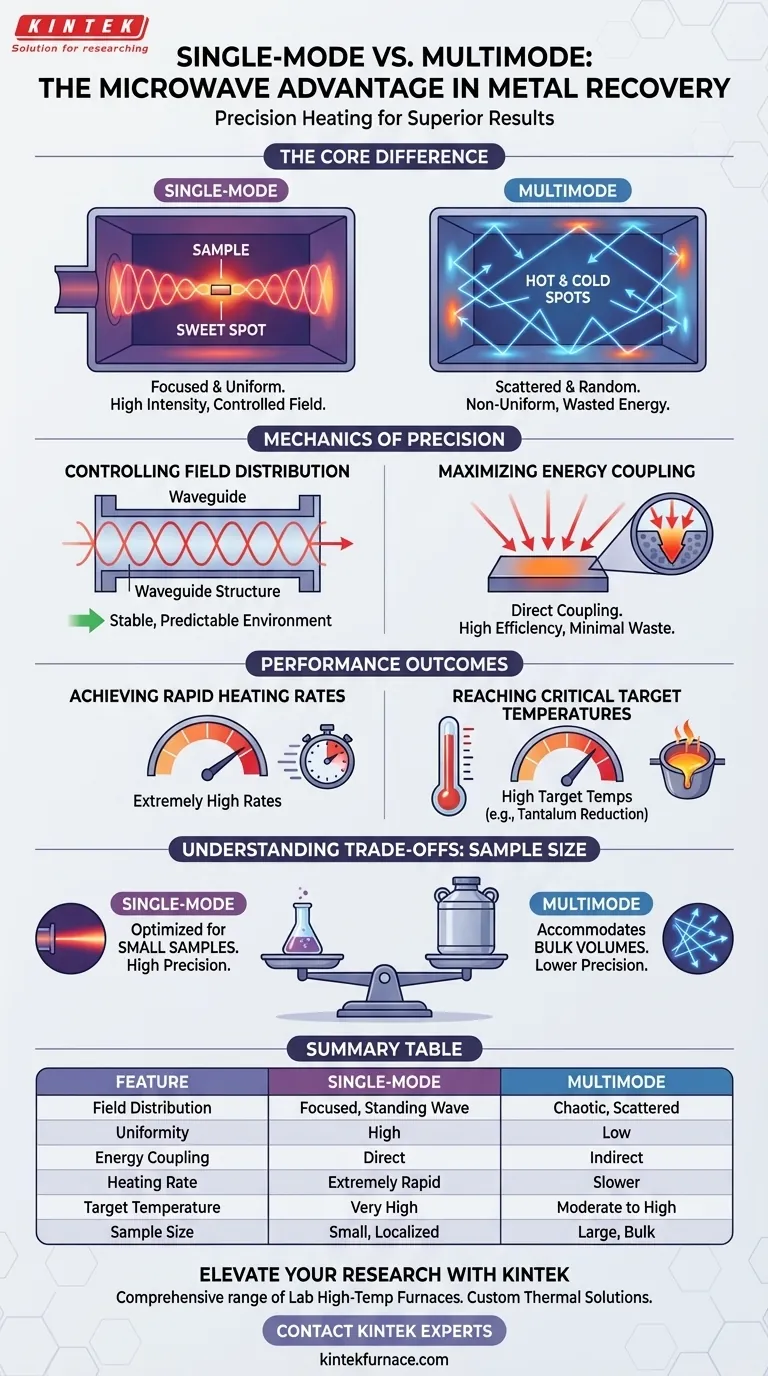

Il vantaggio principale di un generatore a microonde a modo singolo è la sua capacità di creare un campo elettromagnetico altamente focalizzato e uniforme, superando significativamente la distribuzione dispersa dei sistemi multimodo standard. Incanalando l'energia attraverso una specifica struttura a guida d'onda, il sistema mira precisamente al campione, assicurando che la massima quantità di energia venga accoppiata direttamente al materiale anziché sprecata nella cavità.

La differenza fondamentale risiede nel controllo: i sistemi multimodo creano "punti caldi e freddi" casuali, mentre i generatori a modo singolo concentrano l'energia in una zona specifica e ad alta intensità. Questa precisione consente le velocità di riscaldamento e le temperature estreme richieste per processi chimici complessi, come la riduzione selettiva del tantalio.

La meccanica del riscaldamento di precisione

Controllo della distribuzione del campo

I sistemi multimodo standard funzionano rimbalzando le microonde caoticamente all'interno di una cavità. Ciò spesso si traduce in distribuzioni non uniformi dell'intensità del campo, il che significa che alcune parti del campione potrebbero surriscaldarsi mentre altre rimangono sotto-trattate.

Al contrario, un generatore a modo singolo utilizza una specifica struttura a guida d'onda per creare uno schema di onde stazionarie. Questo approccio ingegnerizzato elimina la dispersione caotica, fornendo un ambiente elettromagnetico stabile e prevedibile per l'esperimento.

Massimizzazione dell'accoppiamento energetico

La geometria di un sistema a modo singolo consente all'utente di posizionare il campione nel punto esatto di massima intensità del campo. Le note di riferimento indicano che questa configurazione accoppia con precisione l'energia su piccoli campioni situati al centro della camera di reazione.

Questo accoppiamento diretto garantisce un'elevata efficienza. Invece di riscaldare l'aria o le pareti della camera, l'energia elettromagnetica viene assorbita quasi esclusivamente dal metallo bersaglio, guidando la reazione in avanti con uno spreco minimo.

Risultati delle prestazioni nel recupero dei metalli

Ottenere velocità di riscaldamento rapide

Per il recupero dei metalli, la velocità spesso determina il successo della reazione. L'intensità focalizzata di un sistema a modo singolo consente velocità di riscaldamento estremamente elevate che i sistemi multimodo semplicemente non possono eguagliare. Questo rapido aumento della temperatura è essenziale per superare rapidamente le elevate barriere di energia di attivazione.

Raggiungere temperature target critiche

Alcuni processi metallurgici richiedono calore estremo per facilitare la riduzione. Il design a modo singolo consente al campione di raggiungere alte temperature target che potrebbero essere irraggiungibili in un campo multimodo disperso. Questa capacità termica è identificata come critica per applicazioni come la riduzione selettiva di metalli come il tantalio.

Comprendere i compromessi

Limitazioni delle dimensioni del campione

Sebbene i generatori a modo singolo offrano un controllo superiore, sono limitati dal volume. Il "punto ottimale" ad alta intensità creato dalla guida d'onda è fisicamente piccolo.

Di conseguenza, questi sistemi sono ottimizzati per piccoli campioni. Se un esperimento richiede l'elaborazione simultanea di grandi volumi di materiale, la natura focalizzata del campo a modo singolo diventa una limitazione piuttosto che un vantaggio.

Fare la scelta giusta per il tuo esperimento

La selezione del sistema a microonde corretto dipende interamente dai requisiti specifici del tuo processo di recupero dei metalli.

- Se la tua priorità principale è la precisione della reazione e la temperatura: Scegli un generatore a modo singolo per garantire il campo uniforme e ad alta intensità richiesto per le riduzioni chimicamente sensibili.

- Se la tua priorità principale è il volume di produzione di massa: Un sistema multimodo potrebbe essere più appropriato, a condizione che tu possa accettare velocità di riscaldamento più lente e distribuzioni di temperatura non uniformi.

Per esperimenti di recupero ad alto rischio in cui il controllo termico è fondamentale, il generatore a modo singolo rimane la scelta definitiva.

Tabella riassuntiva:

| Caratteristica | Generatore a microonde a modo singolo | Sistema a microonde multimodo |

|---|---|---|

| Distribuzione del campo | Schema focalizzato, a onde stazionarie | Distribuzione caotica, dispersa |

| Uniformità | Alta (elimina punti caldi/freddi) | Bassa (punti caldi/freddi casuali) |

| Accoppiamento energetico | Accoppiamento diretto, massimo sul campione | Indiretto, energia sprecata nella cavità |

| Velocità di riscaldamento | Estremamente rapida | Più lenta, dispersa |

| Temperatura target | Molto alta (es. per la riduzione del tantalio) | Da moderata ad alta |

| Dimensione del campione | Campioni piccoli e localizzati | Grandi volumi di massa |

Eleva la tua ricerca metallurgica con KINTEK

La precisione è un requisito non negoziabile nel recupero dei metalli. Supportata da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di forni ad alta temperatura da laboratorio, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu abbia bisogno dell'intensità focalizzata della tecnologia a modo singolo o di una soluzione termica personalizzata per le tue esigenze di ricerca uniche, i nostri ingegneri sono qui per aiutarti.

Massimizza l'efficienza del tuo laboratorio e raggiungi temperature di reazione critiche con KINTEK. Contatta i nostri esperti oggi stesso per trovare il tuo sistema perfetto!

Guida Visiva

Riferimenti

- Ansan Pokharel, Terence Musho. Microwave-assisted recycling of tantalum and manganese from end-of-life tantalum capacitors. DOI: 10.1038/s41598-025-96574-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché i crogioli ceramici di Y2O3 sono preferiti rispetto all'Al2O3 per le superleghe Y-DD5? Scopri l'inerzia superiore dell'ittria

- Perché sono necessarie una pompa per vuoto e un sistema di sigillatura a fiamma nella deposizione in fase gassosa per il palladio? Spiegazione del ruolo chiave

- Come influisce un controllore di flusso di massa (MFC) sui rivestimenti CrAlSiN? Controllo di precisione Ar/N2 per la durezza

- Quali funzioni svolgono gli stampi in grafite ad alta resistenza in FAST? Ottimizza oggi il consolidamento delle leghe di titanio

- In che modo un sistema di ugelli di azoto influenza la qualità dei componenti? Ottimizzare il raffreddamento per l'integrità strutturale

- Quale ruolo svolge un agitatore da laboratorio ad alta precisione negli esperimenti KR? Ottimizzazione della Simulazione di Desolforazione

- Quali sono i passaggi di preparazione per una pompa a vuoto a circolazione d'acqua? Garantire prestazioni e longevità ottimali

- Qual è l'importanza di utilizzare una sonda di campionamento raffreddata a camicia? Garantire dati accurati del forno a tubo di caduta