In sintesi, la tempra a gas offre un controllo di processo e una qualità dei pezzi superiori rispetto ai metodi tradizionali basati su liquidi. Utilizzando gas come azoto o argon ad alta pressione, questa tecnica fornisce una tempra più uniforme e meno severa che riduce significativamente la distorsione dei pezzi, elimina i residui disordinati e consente cicli di raffreddamento altamente ripetibili e finemente sintonizzati.

Il cambiamento fondamentale dalla tempra a liquido a quella a gas consiste nel passare da un metodo di raffreddamento di forza bruta a un processo di ingegneria di precisione. Mentre i metodi tradizionali sono efficaci, la tempra a gas fornisce un controllo ineguagliabile sulle proprietà finali e sulle dimensioni di un componente trattato termicamente.

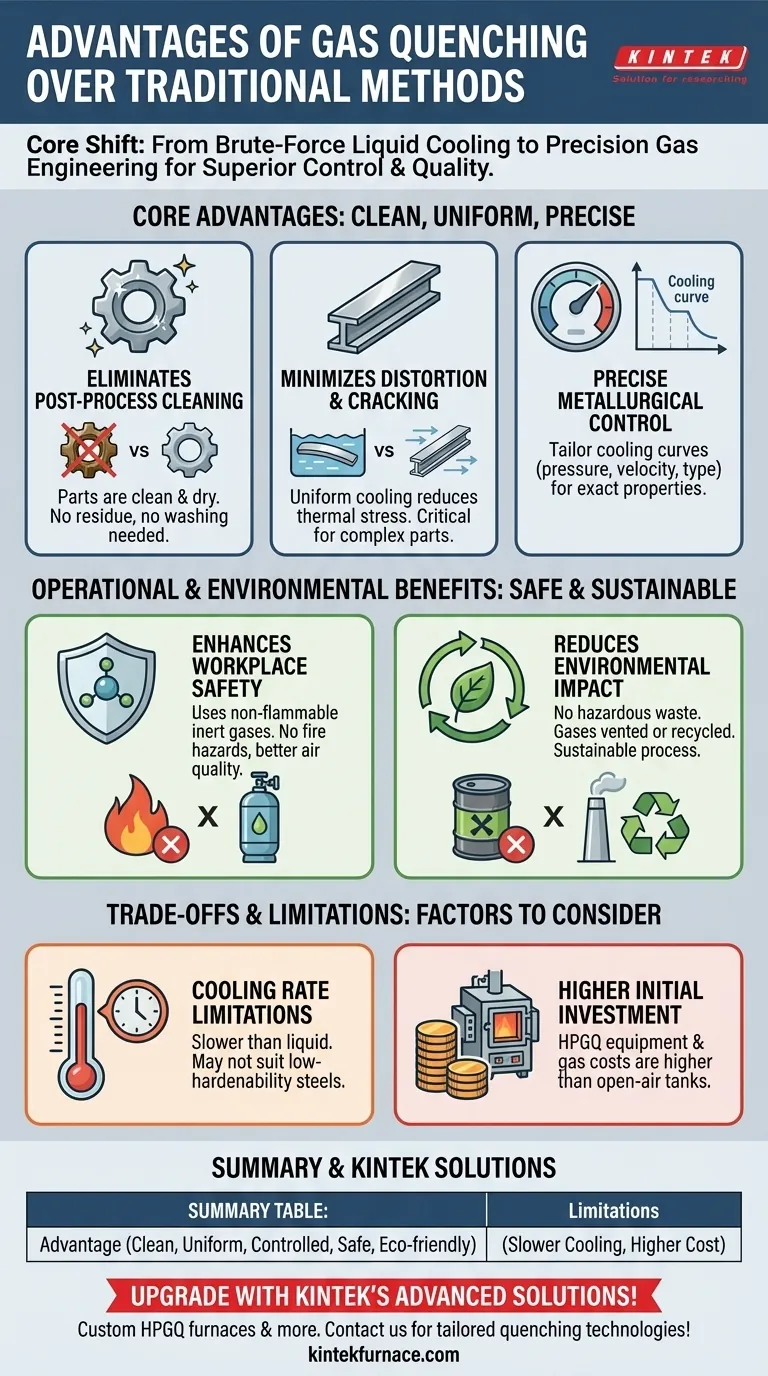

I Vantaggi Chiave della Tempra a Gas

I benefici della tempra a gas derivano dalle proprietà fisiche intrinseche del gas rispetto ai liquidi. Ciò si traduce in miglioramenti tangibili nella qualità dei pezzi, nella coerenza del processo e nell'efficienza operativa.

Eliminazione della Pulizia Post-Processo

Con la tempra tradizionale a olio o polimero, un film residuo viene lasciato sulla superficie del pezzo. Questo residuo deve essere pulito in una fase separata e dispendiosa in termini di tempo, aggiungendo costi di manodopera e materiali al processo complessivo.

La tempra a gas utilizza gas inerti e di elevata purezza. Questo lascia i pezzi perfettamente puliti e asciutti, pronti per la fase di produzione successiva senza alcuna necessità di lavaggio o sgrassaggio.

Minimizzazione della Distorsione e delle Crepe dei Pezzi

La tempra a liquido sottopone un pezzo a uno shock termico intenso e spesso non uniforme. Il rapido trasferimento di calore in ebollizione può creare gradienti di temperatura massicci all'interno del materiale, portando a tensioni interne che causano deformazioni, distorsioni o persino crepe.

Il gas, al contrario, fornisce un ambiente di raffreddamento molto più uniforme. Rimuove il calore più delicatamente e uniformemente da tutte le superfici del pezzo, riducendo drasticamente lo stress termico e preservando la precisione dimensionale del componente. Questo è un vantaggio critico per geometrie complesse o pezzi a parete sottile.

Raggiungimento di un Controllo Metallurgico Preciso

La velocità di raffreddamento di una tempra a liquido è in gran parte fissa e difficile da modificare. Questo approccio "taglia unica" potrebbe non essere ottimale per ottenere microstrutture specifiche in leghe avanzate.

La tempra a gas offre un controllo variabile del raffreddamento. Regolando la pressione, la velocità e il tipo di gas, gli operatori possono adattare con precisione la curva di raffreddamento per soddisfare i requisiti metallurgici esatti del materiale, garantendo la durezza e le proprietà meccaniche desiderate con elevata ripetibilità.

Benefici Operativi e Ambientali

Oltre alla qualità dei pezzi, il passaggio alla tempra a gas ha un impatto positivo significativo sulla sicurezza e sulla sostenibilità di un'operazione di trattamento termico.

Miglioramento della Sicurezza sul Posto di Lavoro

La tempra a olio comporta il riscaldamento di grandi volumi di olio infiammabile, creando rischi di incendio ed esponendo i lavoratori a fumo e vapori.

La tempra a gas è intrinsecamente più sicura. Utilizza gas inerti e non infiammabili come azoto, elio o argon, eliminando il rischio di incendio e migliorando la qualità dell'aria nell'impianto.

Riduzione dell'Impatto Ambientale

Gli oli e i polimeri di tempra usati devono essere trattati come rifiuti pericolosi, con conseguenti costi di smaltimento significativi e responsabilità ambientali.

La tempra a gas è un processo ecologicamente pulito. I gas vengono o scaricati nell'atmosfera (se azoto) o possono essere riciclati, eliminando completamente i flussi di rifiuti liquidi e gli oneri normativi associati.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, la tempra a gas non è una soluzione universale. La sua limitazione principale è direttamente legata al suo vantaggio chiave: la sua azione di raffreddamento meno severa.

Limitazioni della Velocità di Raffreddamento

Anche a pressioni molto elevate (20 bar o più), il gas non può rimuovere il calore con la stessa rapidità dell'olio o dell'acqua agitati. Questo è un fattore critico per alcuni materiali.

Gli acciai a bassa temprabilità, ad esempio, richiedono velocità di raffreddamento estremamente rapide per trasformarsi nella desiderata struttura martensitica dura. Per queste leghe specifiche, il raffreddamento più lento di una tempra a gas potrebbe essere insufficiente, rendendo necessaria una tempra a liquido tradizionale.

Investimento Iniziale Superiore

L'attrezzatura richiesta per la tempra a gas ad alta pressione (HPGQ), tipicamente integrata in un forno a vuoto, rappresenta un investimento di capitale maggiore rispetto a un semplice serbatoio di tempra a olio all'aria aperta. Anche il costo continuo dell'acquisto di gas ad alta purezza deve essere preso in considerazione nel budget operativo.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione tra tempra a gas e a liquido dipende interamente dal tuo materiale, dalla complessità del pezzo e dalle priorità di produzione.

- Se il tuo obiettivo principale è un'elevata precisione dimensionale e una distorsione minima: La tempra a gas è la scelta superiore, specialmente per componenti complessi e di alto valore realizzati con acciai per utensili autoindurenti o leghe speciali.

- Se il tuo obiettivo principale è la lavorazione di leghe a bassa temprabilità al costo più basso: La tempra a olio tradizionale rimane un metodo valido ed efficace, a condizione che tu possa gestire la distorsione e i requisiti di pulizia associati.

- Se il tuo obiettivo principale è la pulizia del processo, la sicurezza e la conformità ambientale: La tempra a gas è il leader indiscusso, offrendo una soluzione moderna, sostenibile e facile da usare per l'operatore.

In definitiva, l'adozione della tempra a gas è un investimento nel controllo del processo, nella coerenza e nella qualità.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Elimina la Pulizia Post-Processo | I pezzi escono puliti e asciutti, nessun residuo da gas come azoto o argon. |

| Minimizza la Distorsione e le Crepe dei Pezzi | Il raffreddamento uniforme riduce lo stress termico, preservando la precisione dimensionale. |

| Raggiunge un Controllo Metallurgico Preciso | Velocità di raffreddamento regolabili per proprietà specifiche del materiale e ripetibilità. |

| Migliora la Sicurezza sul Posto di Lavoro | Utilizza gas inerti e non infiammabili, riducendo i rischi di incendio e migliorando la qualità dell'aria. |

| Riduce l'Impatto Ambientale | Nessun rifiuto pericoloso; i gas possono essere scaricati o riciclati, riducendo i costi di smaltimento. |

| Limitazioni | Velocità di raffreddamento più lente potrebbero non essere adatte per acciai a bassa temprabilità; investimento iniziale più elevato. |

Aggiorna il tuo processo di trattamento termico con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, tubolari, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza e qualità. Contattaci oggi per discutere come le nostre tecnologie di tempra a gas personalizzate possono beneficiare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ