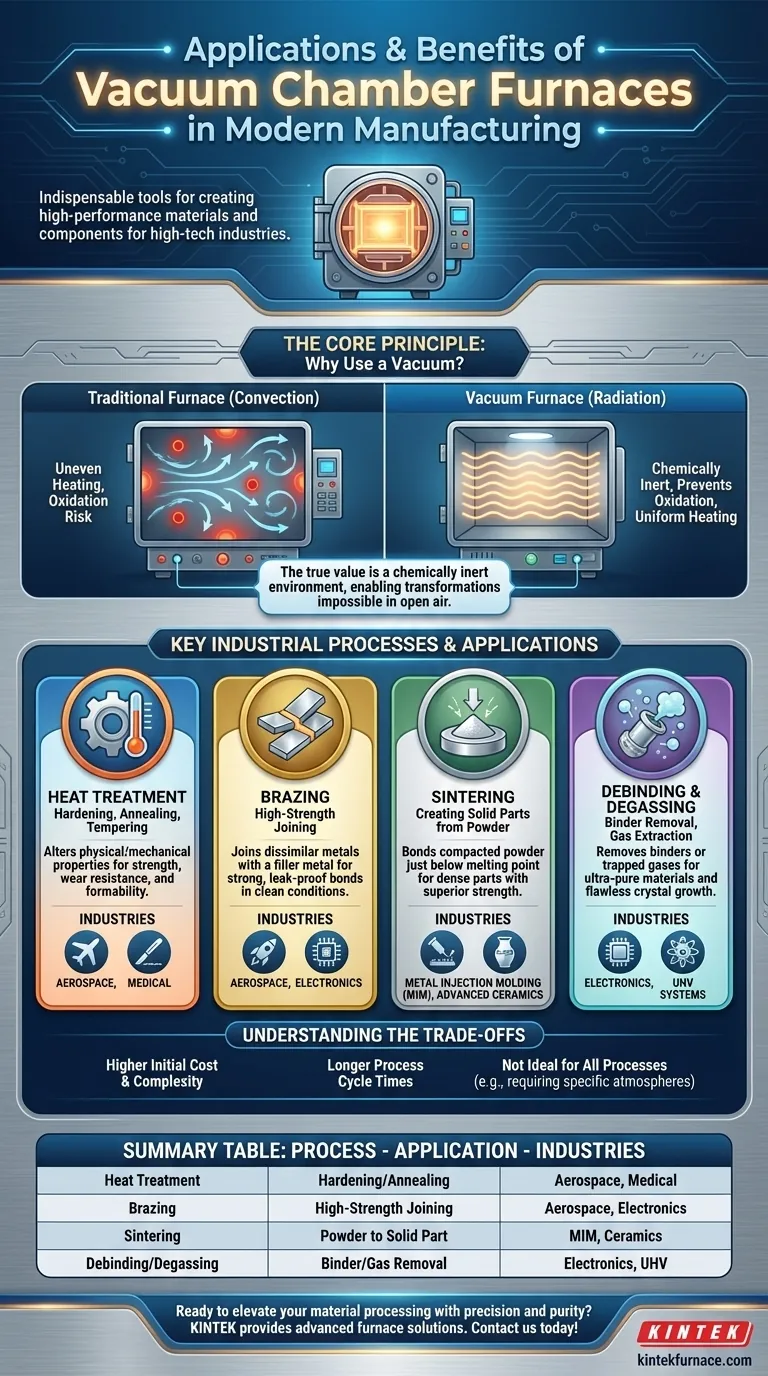

Nella produzione moderna, il forno a camera a vuoto è uno strumento indispensabile per creare materiali e componenti ad alte prestazioni. Le sue applicazioni comuni spaziano in un'ampia gamma di settori ad alta tecnologia, tra cui l'aerospaziale per il trattamento dei componenti dei motori a reazione, il settore medico per la creazione di impianti biocompatibili e l'elettronica per la produzione di componenti semiconduttori puri. Questi forni sono fondamentali anche per processi come lo stampaggio a iniezione di metalli (MIM) e le ceramiche avanzate, dove la purezza del materiale e l'integrità strutturale sono fondamentali.

Il vero valore di un forno a vuoto non è solo il riscaldamento, ma la fornitura di un ambiente chimicamente inerte. Rimuovendo i gas atmosferici, previene reazioni indesiderate come l'ossidazione, consentendo trasformazioni dei materiali che sarebbero impossibili all'aria aperta.

Il Principio Fondamentale: Perché Usare il Vuoto?

La decisione di utilizzare un forno a vuoto è guidata dalla necessità di controllare l'ambiente di un materiale con assoluta precisione. La rimozione dell'aria e di altri gas elimina variabili che possono degradare o contaminare il prodotto finale.

Per Prevenire Ossidazione e Contaminazione

Ad alte temperature, la maggior parte dei metalli reagisce con l'ossigeno presente nell'aria, formando ossidi sulla loro superficie. Questa ossidazione può indebolire il materiale, compromettere le giunzioni e rovinare le proprietà elettriche.

Un ambiente a vuoto elimina l'ossigeno, prevenendo queste reazioni e assicurando che la superficie del materiale rimanga pulita e la sua struttura interna pura. Ciò è fondamentale per i metalli reattivi come il titanio e le superleghe ad alta resistenza.

Per Ottenere un Riscaldamento Uniforme

In un forno tradizionale, il calore viene trasferito tramite convezione (correnti d'aria), il che può portare a punti caldi e temperature non uniformi.

Nel vuoto, il calore viene trasferito principalmente tramite irraggiamento. Ciò consente un riscaldamento altamente uniforme e prevedibile dell'intero pezzo, essenziale per proprietà dei materiali coerenti e per ridurre al minimo lo stress interno.

Per Abilitare Processi ad Alta Purezza

Alcuni processi avanzati, come il degasaggio o la creazione di strutture monocristalline per semiconduttori, richiedono un ambiente ultra-puro.

Un forno a vuoto può estrarre i gas intrappolati indesiderati da un materiale (degasaggio) e fornisce le condizioni perfette necessarie per la crescita di cristalli impeccabili o per la deposizione di film ultrasottili (PVD/CVD).

Principali Processi Industriali e Loro Applicazioni

Un forno a vuoto è una piattaforma per l'esecuzione di diversi processi termici distinti. L'applicazione è definita dal processo eseguito.

Trattamento Termico (Tempra, Ricottura, Rinvenimento)

Il trattamento termico altera le proprietà fisiche e meccaniche di un materiale. La tempra aumenta la resistenza e la durabilità all'usura, la ricottura ammorbidisce un materiale per renderlo più malleabile e il rinvenimento riduce la fragilità.

Questi processi sono fondamentali nell'industria aerospaziale per il rafforzamento dei componenti strutturali e nel settore medico per la produzione di strumenti chirurgici e impianti durevoli e resistenti alla fatica.

Brasatura (Giunzione ad Alta Resistenza)

La brasatura sottovuoto è un processo per unire materiali, spesso metalli dissimili, utilizzando un metallo d'apporto che fonde a una temperatura inferiore.

Il vuoto assicura una superficie perfettamente pulita, permettendo al metallo d'apporto di fluire nella giunzione e creare un legame incredibilmente forte e a tenuta stagna. Ciò è vitale per l'assemblaggio di complessi sistemi di alimentazione aerospaziali e pacchetti elettronici ad alte prestazioni.

Sinterizzazione (Creazione di Parti Solide da Polvere)

La sinterizzazione è il processo di riscaldamento di un materiale in polvere compattato appena al di sotto del suo punto di fusione, causando il legame delle particelle tra loro per formare una parte solida e densa.

Questa è la tecnologia di base dietro lo stampaggio a iniezione di metalli (MIM) e le ceramiche avanzate. Il vuoto previene la contaminazione, risultando in un prodotto finale con resistenza superiore e una finitura superficiale pulita.

Rimozione del Legante e Degasaggio

Molti processi di produzione, come il MIM, utilizzano un materiale "legante" (binder) per mantenere la forma della polvere metallica. Il rimozione del legante (debinding) è il processo di riscaldamento delicato del pezzo sottovuoto per far evaporare questo legante prima della fase finale di sinterizzazione.

Il degasaggio è utilizzato su materiali solidi per rimuovere i gas intrappolati, un passaggio critico nella produzione di componenti per sistemi a vuoto ultra-elevato (UHV) ed elettronica dove il degasaggio non può essere tollerato.

Comprendere i Compromessi

Sebbene potenti, i forni a vuoto non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Costo Iniziale Più Elevato e Complessità

I forni a vuoto sono significativamente più costosi delle loro controparti atmosferiche. Richiedono pompe del vuoto complesse, sistemi di controllo e ingegneria della camera, il che aumenta anche i requisiti di manutenzione.

Tempi di Ciclo del Processo Più Lunghi

Raggiungere un vuoto spinto richiede tempo (pump-down), così come il raffreddamento del pezzo all'interno della camera isolata. Ciò può comportare tempi di ciclo complessivi più lunghi rispetto ad altri tipi di forni, influenzando la produttività.

Non Ideale per Tutti i Processi

Alcuni trattamenti termici, come quelli che richiedono atmosfere gassose specifiche (ad esempio, la carburazione con un gas ricco di carbonio), sono più adatti a forni atmosferici specializzati progettati per gestire tali ambienti reattivi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo termico corretto dipende interamente dal risultato desiderato.

- Se il tuo obiettivo principale è la massima resistenza e durezza del materiale: Il tuo obiettivo sarà raggiunto attraverso il trattamento termico sottovuoto, come la tempra e il rinvenimento.

- Se il tuo obiettivo principale è unire materiali complessi o dissimili: Hai bisogno dei legami puliti e resistenti creati dalla brasatura sottovuoto.

- Se il tuo obiettivo principale è creare parti complesse, a forma netta, partendo da polvere: La soluzione è un processo a più fasi che coinvolge la rimozione del legante e la sinterizzazione.

- Se il tuo obiettivo principale è ottenere la massima purezza del materiale per l'elettronica o l'ottica: Ti affiderai a processi come il degasaggio, la ricottura ad alto vuoto o la crescita di cristalli.

In definitiva, un forno a vuoto ti consente di progettare materiali a livello fondamentale controllando l'ambiente esatto in cui vengono trasformati.

Tabella Riassuntiva:

| Applicazione | Processo Chiave | Settori |

|---|---|---|

| Trattamento Termico | Tempra, Ricottura, Rinvenimento | Aerospaziale, Medico |

| Brasatura | Giunzione ad Alta Resistenza | Aerospaziale, Elettronica |

| Sinterizzazione | Formazione di Parte Solida da Polvere | Stampaggio a Iniezione di Metalli, Ceramiche |

| Rimozione Legante e Degasaggio | Rimozione Legante, Estrazione Gas | Elettronica, Sistemi UHV |

Pronto a elevare la tua lavorazione dei materiali con precisione e purezza? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra solida capacità di personalizzazione profonda assicura che soddisfiamo le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni a vuoto possono migliorare le tue applicazioni aerospaziali, mediche o elettroniche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento