In sostanza, i forni rotanti sono cavalli da battaglia industriali progettati per la lavorazione di materiali ad alta temperatura. Sono utilizzati principalmente in settori come la produzione di cemento, la calcinazione della calce e la metallurgia per processi che richiedono calore intenso per indurre una reazione chimica o un cambiamento fisico nei materiali solidi. Le loro applicazioni si estendono anche a soluzioni ambientali, come l'incenerimento dei rifiuti e la bonifica del suolo contaminato.

Un forno rotante è essenzialmente un forno massiccio, rotante e leggermente inclinato. La sua funzione principale è quella di utilizzare calore estremo e un rimescolamento controllato per trasformare materie prime granulari in prodotti chimicamente o fisicamente alterati, rendendolo un pilastro dell'industria pesante e della lavorazione ambientale.

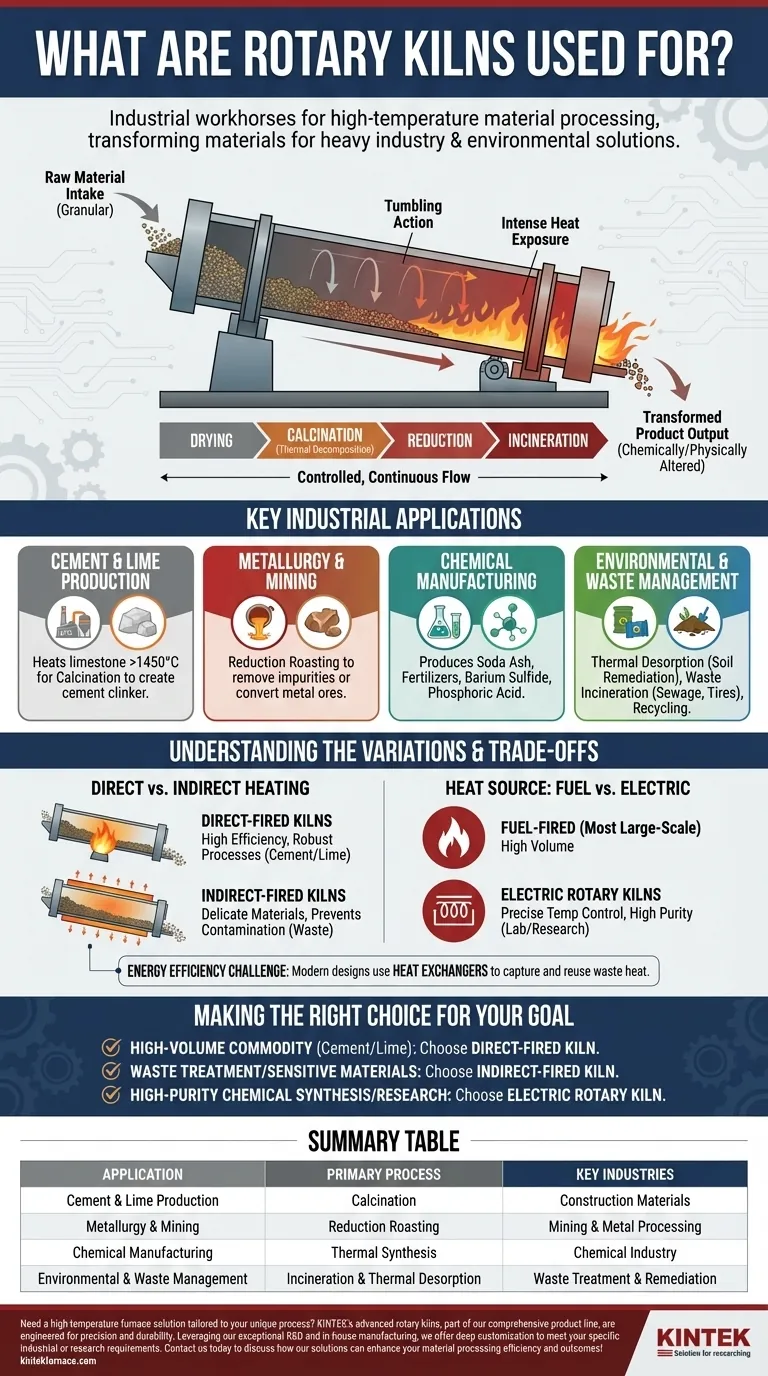

La funzione principale: trasformare i materiali con calore e movimento

Un forno rotante è un lungo forno cilindrico che ruota lentamente sul proprio asse. L'intero cilindro è montato con una leggera angolazione, il che consente alla gravità di guidare il materiale dall'estremità superiore di alimentazione fino all'estremità di scarico.

Il processo in azione

Mentre il forno ruota, il materiale grezzo all'interno si mescola e si rimescola continuamente. Questa azione di rimescolamento assicura che ogni particella sia uniformemente esposta al calore intenso generato da una fiamma o da una fonte elettrica all'interno del forno.

Perché questo design è efficace

Questa combinazione di rotazione, inclinazione e alta temperatura è ciò che rende il forno così versatile. Facilita una serie di processi termici, tra cui essiccazione, calcinazione (decomposizione termica), riduzione e incenerimento, in un flusso controllato e continuo.

Principali applicazioni industriali

Il design unico del forno rotante lo rende indispensabile in diversi settori industriali importanti per la trasformazione di materiali sfusi.

Produzione di cemento e calce

Questa è l'applicazione più nota. Le materie prime, principalmente calcare, vengono riscaldate a oltre 1450°C (2640°F) per subire la calcinazione. Questo processo elimina l'anidride carbonica e crea ossido di calcio, il componente primario del clinker di cemento.

Metallurgia e estrazione mineraria

In metallurgia, i forni rotanti sono utilizzati per processi come la tostatura riducente. Ciò comporta il riscaldamento dei minerali metallici per rimuovere le impurità o convertirli in una forma metallica più desiderabile prima della fusione.

Produzione chimica

L'industria chimica utilizza forni rotanti per produrre una varietà di prodotti. Ad esempio, vengono utilizzati per creare carbonato di sodio, fertilizzanti fosfatici calcinati e solfuro di bario. Un'innovazione degna di nota utilizza i forni per produrre acido fosforico con un minor consumo energetico e senza la necessità di acido solforico.

Gestione ambientale e dei rifiuti

I forni rotanti sono strumenti critici per la bonifica ambientale. Vengono utilizzati per la desorbimento termico di contaminanti dal suolo, l'incenerimento sicuro di rifiuti pericolosi e non pericolosi (come fanghi di depurazione o pneumatici di scarto) e per i processi di riciclaggio.

Comprendere le variazioni e i compromessi

Non tutti i forni rotanti sono uguali. Il design viene adattato in base al materiale specifico da lavorare e al risultato desiderato, portando a importanti compromessi.

Riscaldamento diretto vs. indiretto

I forni a fuoco diretto sono altamente efficienti perché la fiamma entra in contatto diretto con il materiale. Questo è l'ideale per processi robusti come la produzione di cemento e calce, dove la potenziale contaminazione da sottoprodotti della combustione non è un problema.

I forni a fuoco indiretto riscaldano il materiale attraverso il guscio del cilindro rotante, tenendolo separato dalla fiamma. Questo è essenziale quando si lavorano materiali delicati, si previene la contaminazione del prodotto o si trattano determinati tipi di rifiuti.

Fonte di calore: combustibile vs. elettrico

Mentre la maggior parte dei forni su larga scala sono alimentati a combustibile, i forni rotanti elettrici offrono un controllo eccezionale della temperatura. Sono spesso utilizzati per applicazioni ad alta purezza, tostatura di setacci molecolari chimici o in ambienti di laboratorio e impianti pilota dove la precisione è fondamentale.

La sfida dell'efficienza energetica

I forni rotanti sono intrinsecamente ad alta intensità energetica. I design moderni spesso incorporano scambiatori di calore che catturano il calore di scarto dai gas di scarico e lo riutilizzano per preriscaldare la materia prima, migliorando significativamente l'efficienza termica complessiva.

Fare la scelta giusta per il tuo obiettivo

Il processo ottimale del forno rotante è interamente determinato dal materiale che stai lavorando e dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la produzione di materie prime ad alto volume (cemento, calce): Un grande forno a fuoco diretto è lo standard industriale per la sua elevata produttività ed efficienza termica.

- Se il tuo obiettivo principale è il trattamento dei rifiuti o la lavorazione di materiali sensibili: È necessario un forno a fuoco indiretto per prevenire la contaminazione e garantire un prodotto finale pulito o uno smaltimento sicuro.

- Se il tuo obiettivo principale è la sintesi chimica ad alta purezza o la ricerca: Un forno rotante elettrico fornisce il controllo preciso della temperatura richiesto per reazioni specializzate.

Dominando il flusso di materiali attraverso il calore intenso, il forno rotante rimane uno degli strumenti più potenti e versatili dell'industria moderna.

Tabella riassuntiva:

| Applicazione | Processo primario | Settori chiave |

|---|---|---|

| Produzione di cemento e calce | Calcinazione | Materiali da costruzione |

| Metallurgia e estrazione mineraria | Tostatura riducente | Estrazione mineraria e lavorazione dei metalli |

| Produzione chimica | Sintesi termica | Industria chimica |

| Gestione ambientale e dei rifiuti | Incenerimento e desorbimento termico | Trattamento dei rifiuti e bonifica |

Hai bisogno di una soluzione di forno ad alta temperatura su misura per il tuo processo unico? I forni rotanti avanzati di KINTEK, parte della nostra linea completa di prodotti che include forni a muffola, a tubo, a vuoto e ad atmosfera, e sistemi CVD/PECVD, sono progettati per precisione e durata. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue specifiche esigenze industriali o di ricerca. Contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza e i risultati della lavorazione dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali