Negli ultimi anni, la tecnologia dei forni a muffola si è evoluta ben oltre i semplici forni ad alta temperatura del passato. I progressi chiave ora si concentrano su materiali per elementi riscaldanti superiori, controllo digitale preciso e automazione, e una significativa attenzione all'efficienza energetica e al design personalizzabile. Questi miglioramenti li hanno trasformati in strumenti sofisticati essenziali per le moderne applicazioni di laboratorio e industriali.

L'avanzamento fondamentale nei forni a muffola è il passaggio dal fornire calore grezzo ad alto livello al fornire una lavorazione termica precisamente controllata, uniforme e ripetibile. Ciò si ottiene grazie a una combinazione di materiali avanzati, sistemi di controllo intelligenti e design specifici per l'applicazione.

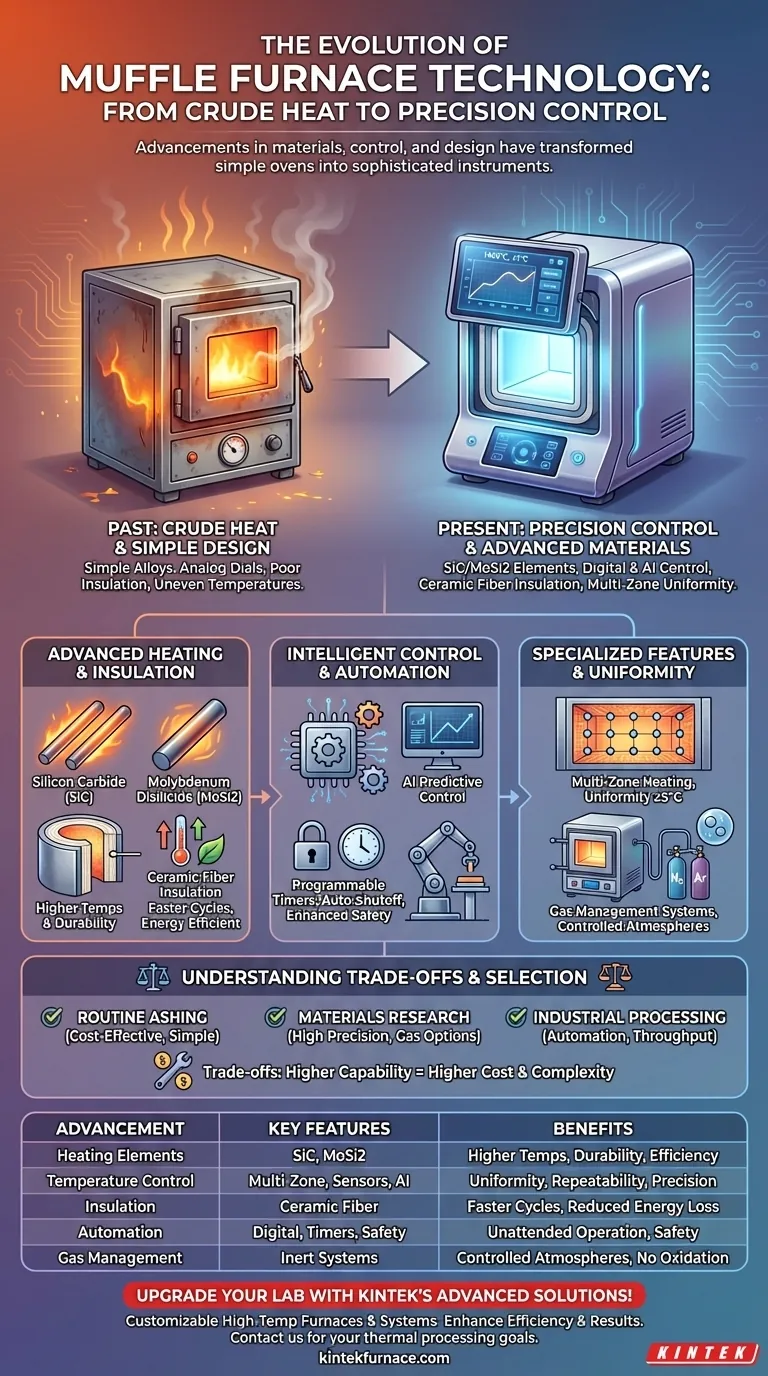

L'Evoluzione Fondamentale: Dal Calore Grezzo al Controllo di Precisione

I moderni forni a muffola sono definiti dalla loro capacità di raggiungere e mantenere condizioni termiche esatte. Questa precisione non è il risultato di un singolo cambiamento, ma un'evoluzione attraverso diverse componenti chiave.

Elementi Riscaldanti Avanzati: Il Motore dell'Efficienza

Il cuore di qualsiasi forno è il suo elemento riscaldante. I design più vecchi utilizzavano spesso leghe metalliche più semplici, ma i forni moderni sfruttano materiali superiori.

Il carburo di silicio (SiC) e il disilicuro di molibdeno (MoSi2) sono ora comuni nei modelli avanzati. I loro elevati punti di fusione e l'eccellente conducibilità termica consentono maggiore durata, temperature operative più elevate e migliore efficienza energetica.

Uniformità di Temperatura Senza Precedenti

Per processi come la ricerca sui materiali o la calcinazione dei campioni, avere l'intera camera alla stessa temperatura esatta è fondamentale.

I primi forni soffrivano spesso di punti caldi e freddi. I modelli odierni incorporano il riscaldamento multizona e un posizionamento avanzato dei sensori (come termocoppie di tipo K o J) per garantire l'uniformità della temperatura con precisione spesso entro ±5°C.

Isolamento Superiore e Design della Camera

L'efficienza e la velocità sono direttamente collegate all'isolamento. I forni moderni utilizzano un isolamento avanzato in fibra ceramica leggera.

Questo miglioramento porta a tempi di riscaldamento e raffreddamento più rapidi, il che aumenta la produttività. Riduce anche significativamente il consumo energetico impedendo la dispersione di calore, rendendo il forno più freddo al tatto e più sicuro da usare.

Intelligenza e Automazione: Il Cervello Moderno

Gli avanzamenti più visibili riguardano i sistemi di controllo che governano il funzionamento del forno. Questi sistemi forniscono un livello di precisione e sicurezza che prima era irraggiungibile.

Controllo Digitale Avanzato

I semplici quadranti analogici sono stati sostituiti da sofisticati controllori digitali, spesso con display LED a 7 segmenti o display grafici completi.

Questi controllori consentono agli operatori di programmare profili di riscaldamento complessi con rampe e soste multiple. Alcuni design lungimiranti stanno persino integrando l'IA per il controllo predittivo, che anticipa i cambiamenti termici per prevenire il superamento della temperatura e mantenere una stabilità più stretta.

Automazione per Ripetibilità e Sicurezza

L'automazione è fondamentale per ridurre l'errore umano e migliorare l'efficienza del laboratorio. I forni moderni sono dotati di timer programmabili (spesso fino a 999 ore) che consentono il funzionamento senza sorveglianza.

Fondamentalmente, questa automazione è collegata a funzionalità di sicurezza migliorate. Spegnimenti automatici, interblocchi della porta e protezione da sovratemperatura sono ormai standard, proteggendo sia l'operatore che i campioni.

Sistemi di Gestione dei Gas Sofisticati

Molte applicazioni moderne richiedono la lavorazione dei materiali in un'atmosfera specifica per prevenire l'ossidazione o favorire una determinata reazione.

I forni avanzati possono essere dotati di sistemi di gestione dei gas. Questi consentono l'introduzione di gas inerti come azoto o argon, creando un ambiente controllato isolato dai contaminanti.

Comprendere i Compromessi

Sebbene gli avanzamenti moderni offrano benefici significativi, è fondamentale comprendere i compromessi associati per prendere una decisione informata.

Costo rispetto a Capacità

Le caratteristiche ad alte prestazioni hanno un prezzo. I forni con elementi in disilicuro di molibdeno, controllo multizona e sistemi avanzati di gestione dei gas comportano un investimento iniziale più elevato rispetto ai modelli di base.

Complessità e Manutenzione

Un forno con un controller altamente programmabile e sottosistemi multipli è intrinsecamente più complesso. Ciò può richiedere maggiore formazione dell'operatore e manutenzione specializzata per componenti come sensori avanzati o schede di controllo.

Limitazioni Specifiche per Applicazione

Nessun forno è perfetto per ogni compito. Un forno progettato per la scienza dei materiali ad alta temperatura (ad esempio, 1400°C+) può essere inefficiente o sovradimensionato per semplici procedure di calcinazione a temperatura più bassa.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del forno a muffola giusto richiede di abbinare le sue capacità al tuo obiettivo specifico.

- Se il tuo obiettivo principale è la calcinazione di routine o il trattamento termico di base: Un forno standard e affidabile con un semplice controllore digitale e un intervallo di temperatura fino a 1200°C è spesso la scelta più conveniente.

- Se il tuo obiettivo principale è la ricerca avanzata sui materiali: Dai priorità a un forno con eccezionale uniformità di temperatura, un controllore di alta precisione e opzioni per atmosfere gassose controllate.

- Se il tuo obiettivo principale è l'elaborazione industriale ad alto rendimento: Cerca un'automazione robusta, cicli rapidi di riscaldamento/raffreddamento e un design efficiente dal punto di vista energetico per ridurre al minimo i costi operativi a lungo termine.

Comprendendo questi progressi tecnologici, puoi selezionare uno strumento che serva non solo come fonte di calore, ma come strumento preciso per raggiungere i tuoi obiettivi scientifici o industriali.

Tabella Riassuntiva:

| Avanzamento | Caratteristiche Chiave | Vantaggi |

|---|---|---|

| Elementi Riscaldanti | Carburo di silicio (SiC), disilicuro di molibdeno (MoSi2) | Temperature più elevate, durata, efficienza energetica |

| Controllo della Temperatura | Riscaldamento multizona, sensori precisi | Uniformità entro ±5°C, risultati ripetibili |

| Isolamento | Fibra ceramica leggera | Riscaldamento/raffreddamento più rapidi, riduzione della perdita di energia |

| Automazione | Controllori programmabili, timer, funzioni di sicurezza | Funzionamento senza sorveglianza, riduzione degli errori, sicurezza migliorata |

| Gestione dei Gas | Sistemi a gas inerte | Atmosfere controllate, prevenzione dell'ossidazione |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni a muffola di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un adattamento preciso alle tue esigenze sperimentali uniche, migliorando efficienza e risultati. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar