In sostanza, la brasatura sottovuoto è la tecnologia di giunzione preferita per i settori in cui il fallimento non è un'opzione. È più comunemente applicata nei settori aerospaziale, medico, automobilistico ed elettronico. Questi settori si affidano a questo processo per creare assemblaggi eccezionalmente robusti, puliti e complessi, impossibili da produrre con la saldatura o la brasatura convenzionale.

La decisione di utilizzare la brasatura sottovuoto è dettata dalla necessità di una affidabilità ultima. Eseguendo il processo di giunzione sottovuoto, si eliminano ossidi e contaminanti, ottenendo un giunto spesso resistente quanto i materiali di base stessi.

Perché la brasatura sottovuoto è scelta per applicazioni critiche

La brasatura sottovuoto non è solo un altro modo per unire il metallo; è un processo metallurgico altamente controllato. La sua selezione è una scelta ingegneristica deliberata basata su diversi vantaggi unici rispetto ad altri metodi.

Purezza e resistenza del giunto ineguagliabili

Il processo avviene all'interno di un forno sottovuoto, che rimuove l'ossigeno e altri gas atmosferici che causano contaminazione e indeboliscono i giunti. Ciò previene la formazione di ossidi, eliminando la necessità di flussi chimici corrosivi. Il risultato è un legame eccezionalmente pulito, forte e sigillato ermeticamente.

Riscaldamento uniforme e riduzione dello stress

A differenza della saldatura, che applica un calore intenso a un punto localizzato, la brasatura sottovuoto riscalda l'intero assemblaggio in modo uniforme. Questo ciclo graduale di riscaldamento e raffreddamento riduce al minimo le tensioni interne nei componenti, riducendo drasticamente il rischio di distorsioni o crepe, il che è fondamentale per parti con tolleranze dimensionali strette.

Unione di materiali complessi e dissimili

La brasatura sottovuoto eccelle nella creazione di assemblaggi complessi e multiparte in un unico passaggio. Inoltre, è uno dei pochi metodi in grado di unire in modo affidabile materiali dissimili, come rame ad acciaio inossidabile, titanio a leghe di nichel, o persino metalli a ceramiche.

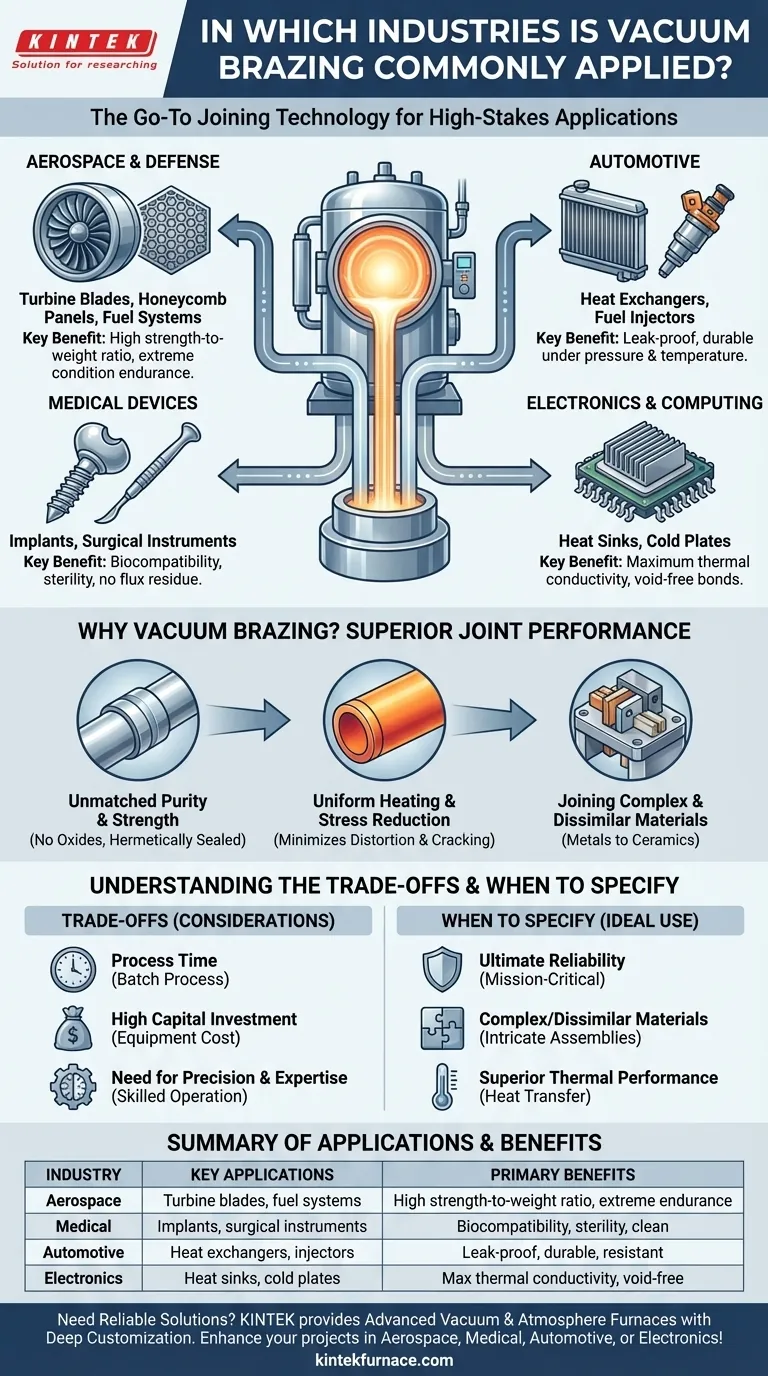

Uno sguardo alle principali applicazioni industriali

I problemi specifici risolti dalla brasatura sottovuoto diventano più chiari osservando i suoi casi d'uso all'interno di ogni settore principale.

Aerospaziale e difesa

Nel settore aerospaziale, il rapporto resistenza/peso è fondamentale. La brasatura sottovuoto viene utilizzata per produrre componenti leggeri ma robusti come pale di turbine, pannelli a nido d'ape e assemblaggi critici di sistemi di alimentazione. Il processo garantisce che queste parti possano resistere a temperature estreme e vibrazioni senza cedimenti.

Dispositivi medici

Per gli impianti medici e gli strumenti chirurgici, biocompatibilità e sterilità non sono negoziabili. Poiché la brasatura sottovuoto non utilizza flussi, non c'è rischio che residui corrosivi vengano lasciati sulla parte finale. Questo crea i giunti incontaminati e privi di pori richiesti per i dispositivi inseriti all'interno del corpo umano.

Automobilistico

L'industria automobilistica utilizza la brasatura sottovuoto per produrre componenti complessi e a prova di perdite come scambiatori di calore, radiatori e iniettori di carburante. La capacità di unire sezioni sottili di alluminio in assemblaggi complessi consente la creazione di parti efficienti e durevoli in grado di gestire costanti fluttuazioni di pressione e temperatura.

Elettronica e informatica

Nell'elettronica ad alta potenza, la gestione del calore è la sfida principale. La brasatura sottovuoto viene utilizzata per la produzione di dissipatori di calore e piastre fredde per il raffreddamento di processori e moduli di potenza. Il processo crea un legame perfetto e privo di vuoti tra la piastra di base e le alette, garantendo la massima conduttività termica e prestazioni.

Comprendere i compromessi

Sebbene potente, la brasatura sottovuoto non è la soluzione giusta per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Tempo di processo e limitazioni del lotto

La brasatura sottovuoto è un processo a lotti. Il caricamento, il raggiungimento del vuoto, l'esecuzione del ciclo di riscaldamento e il raffreddamento possono richiedere diverse ore. Non è veloce come la saldatura automatizzata ed è meno adatta per parti ad altissimo volume e bassa complessità.

Elevato investimento di capitale

I forni sottovuoto rappresentano una spesa di capitale significativa. Il costo dell'attrezzatura e dell'infrastruttura richiesta significa che questo processo è tipicamente eseguito da aziende specializzate o grandi produttori.

Necessità di precisione e competenza

Il successo nella brasatura sottovuoto dipende dal controllo preciso della temperatura, dei livelli di vuoto e della preparazione dei materiali. Richiede operatori qualificati e una profonda conoscenza della metallurgia per progettare un ciclo di brasatura di successo, specialmente per assemblaggi complessi.

Quando specificare la brasatura sottovuoto per il tuo progetto

La scelta del metodo di giunzione corretto dipende interamente dai requisiti del tuo componente. Utilizza queste linee guida per determinare se la brasatura sottovuoto è il percorso corretto.

- Se il tuo obiettivo primario è l'affidabilità ultima e l'integrità del giunto: Specifica la brasatura sottovuoto per qualsiasi componente mission-critical dove un guasto potrebbe avere conseguenze catastrofiche.

- Se il tuo obiettivo primario è unire materiali complessi o dissimili: È la scelta superiore per la creazione di assemblaggi complessi o per il legame di materiali come metalli a ceramiche.

- Se il tuo obiettivo primario è una prestazione termica superiore: Per dissipatori di calore, piastre fredde o qualsiasi componente in cui la massimizzazione del trasferimento di calore è essenziale, la brasatura sottovuoto è impareggiabile.

- Se il tuo obiettivo primario è la produzione a basso costo e ad alto volume di parti semplici: Altri metodi come la saldatura convenzionale o la brasatura saranno probabilmente più convenienti.

In definitiva, la brasatura sottovuoto è la scelta definitiva quando le prestazioni e l'integrità dell'assemblaggio unito non possono essere compromesse.

Tabella riassuntiva:

| Settore | Applicazioni chiave | Benefici principali |

|---|---|---|

| Aerospaziale | Pale di turbine, pannelli a nido d'ape, sistemi di alimentazione | Elevato rapporto resistenza/peso, resiste a condizioni estreme |

| Medico | Impianti, strumenti chirurgici | Biocompatibilità, sterilità, nessun residuo corrosivo |

| Automobilistico | Scambiatori di calore, radiatori, iniettori di carburante | A prova di perdite, durevole sotto pressione e variazioni di temperatura |

| Elettronica | Dissipatori di calore, piastre fredde | Massima conduttività termica, legami privi di vuoti |

Hai bisogno di soluzioni affidabili di brasatura sottovuoto per le tue applicazioni critiche? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione i tuoi requisiti sperimentali unici, offrendo purezza del giunto, resistenza e prestazioni ineguagliabili. Contattaci oggi per discutere come la nostra esperienza può migliorare i tuoi progetti nei settori aerospaziale, medico, automobilistico o elettronico!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi