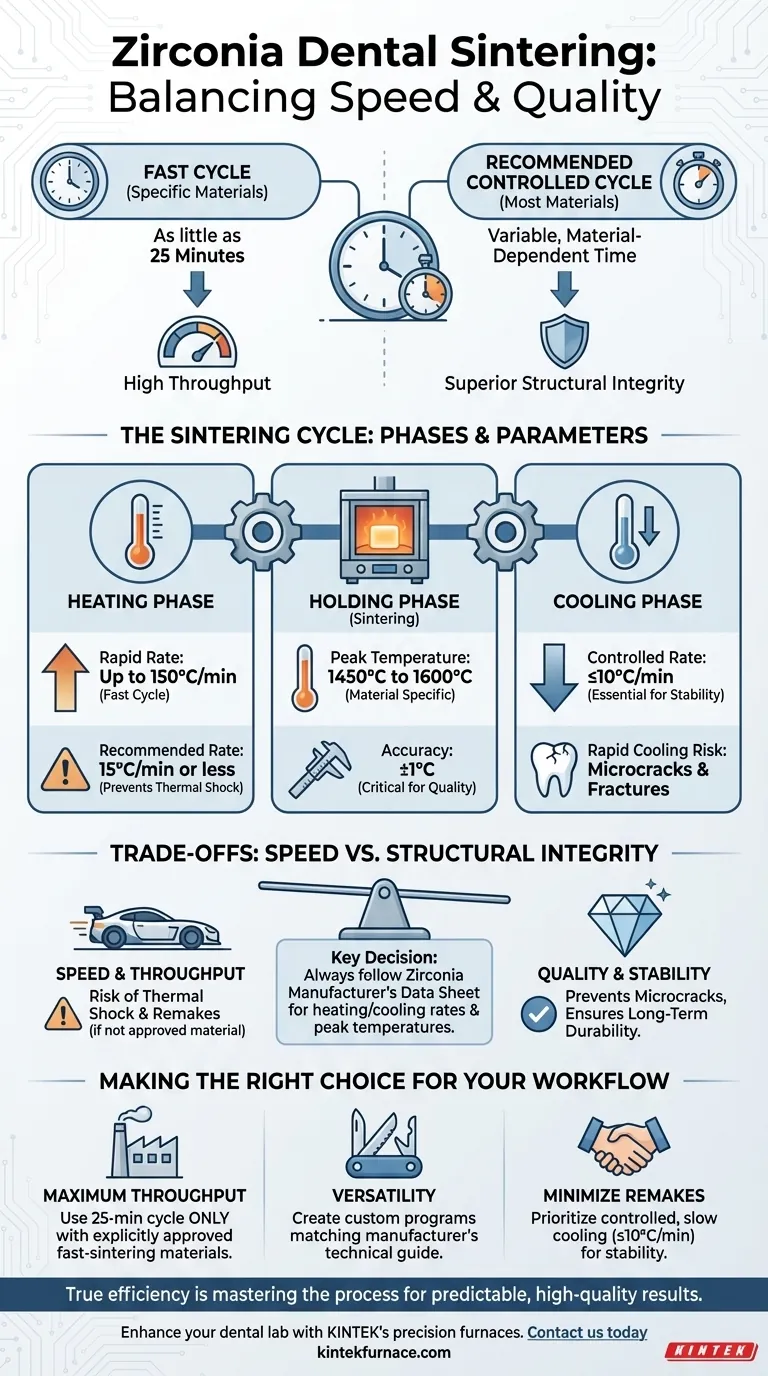

Sebbene alcuni cicli siano notevolmente rapidi, il tempo necessario per completare il processo di sinterizzazione in un Forno per Sinterizzazione Dentale in Zirconia non è un numero fisso. Per materiali specificamente compatibili, un ciclo completo può essere terminato in soli 25 minuti. Tuttavia, la durata ottimale è dettata dal tipo specifico di zirconia utilizzato e dall'integrità strutturale desiderata del restauro finale.

Il vero valore del forno non risiede solo nella sua potenziale velocità di 25 minuti, ma nella sua capacità di essere controllato con precisione. Ottenere risultati di alta qualità e privi di crepe dipende dalla corrispondenza tra le velocità di riscaldamento e raffreddamento e le raccomandazioni specifiche del produttore di zirconia.

L'Anatomia di un Ciclo di Sinterizzazione

Comprendere il tempo totale richiede di esaminare le fasi distinte del processo. La programmabilità del forno consente di controllare ciascuna fase in modo indipendente.

La Fase di Riscaldamento

Il forno è in grado di una velocità di riscaldamento estremamente rapida, raggiungendo fino a 150°C al minuto. Questa capacità è ciò che consente il ciclo pubblicizzato di 25 minuti.

Tuttavia, per molti tipi di zirconia, è essenziale una velocità di riscaldamento molto più lenta per prevenire shock termici e potenziali crepe. Una velocità raccomandata è spesso pari o inferiore a 15°C al minuto.

La Fase di Mantenimento (Sinterizzazione)

Una volta raggiunta la temperatura di picco, questa viene mantenuta per una durata specifica per consentire la completa sinterizzazione.

Questa temperatura di picco non è universale. Deve essere regolata in base alla marca e al tipo di zirconia, rientrando tipicamente in un intervallo compreso tra 1450°C e 1600°C. La precisione della temperatura di ±1°C del forno è fondamentale per garantire che questa fase venga eseguita perfettamente.

La Fase di Raffreddamento

Il raffreddamento è importante quanto il riscaldamento. Un raffreddamento incontrollato o troppo rapido può introdurre stress e microcrepe nel restauro, compromettendone la stabilità a lungo termine.

Per questo motivo, viene spesso raccomandata una velocità di raffreddamento lenta e controllata di 10°C al minuto o meno per garantire il risultato di massima qualità.

Comprendere i Compromessi: Velocità vs. Integrità Strutturale

La decisione fondamentale per qualsiasi operatore è bilanciare la necessità di una rapida consegna con la richiesta non negoziabile di qualità del materiale. Le caratteristiche del forno creano una scelta chiara.

Il Rischio di Shock Termico

Riscaldare o raffreddare la zirconia troppo velocemente può causare shock termico, in cui diverse parti del materiale si espandono o si contraggono a velocità diverse. Ciò può portare a fratture, microcrepe e costose rilavorazioni.

Il ciclo di 25 minuti sfrutta la massima velocità di riscaldamento del forno, ma dovrebbe essere utilizzato solo con materiali specificamente formulati per resistere a tali rapidi cambiamenti di temperatura.

Quando Utilizzare un Ciclo "Veloce" di 25 Minuti

Il ciclo ultraveloce è uno strumento potente se usato correttamente. È progettato per specifici materiali in zirconia ingegnerizzati per la sinterizzazione rapida.

Verificare sempre che la zirconia che si sta utilizzando sia esplicitamente approvata dal suo produttore per un protocollo di sinterizzazione rapida prima di utilizzare tale programma.

L'Importanza delle Specifiche del Materiale

I programmi integrati del forno e le curve personalizzabili sono strumenti per eseguire un piano. Quel piano deve provenire dalla scheda tecnica del produttore di zirconia.

Queste specifiche forniscono le velocità di riscaldamento, le temperature di picco e le velocità di raffreddamento scientificamente validate necessarie per ottenere la resistenza e l'estetica pubblicizzate del materiale senza fallimenti.

Fare la Scelta Giusta per il Tuo Flusso di Lavoro

I tuoi obiettivi operativi dovrebbero dettare come utilizzi le capacità del forno. Con il suo intuitivo touchscreen e 20 programmi preimpostati, puoi implementare facilmente il ciclo ideale per ogni situazione.

- Se la tua attenzione principale è la massima produttività con materiali compatibili: Utilizza il ciclo di sinterizzazione rapida di 25 minuti, ma solo con blocchi di zirconia esplicitamente designati a tale scopo dal produttore.

- Se la tua attenzione principale è la versatilità su tutte le marche di zirconia: Affidati alla creazione di programmi personalizzati che corrispondano esattamente ai parametri di riscaldamento, mantenimento e raffreddamento specificati nella guida tecnica di ciascun materiale.

- Se la tua attenzione principale è ridurre al minimo le rilavorazioni e garantire la stabilità a lungo termine: Dai priorità a una fase di raffreddamento lenta e controllata (≤10°C/minuto), poiché questo è il passaggio più critico per prevenire le microcrepe che compromettono un restauro.

La vera efficienza nel laboratorio odontotecnico deriva dalla padronanza del processo per ottenere risultati prevedibili e di alta qualità ogni volta.

Tabella Riassuntiva:

| Fase | Parametro Chiave | Durata/Velocità Tipica | Note |

|---|---|---|---|

| Riscaldamento | Velocità | Fino a 150°C/min (veloce), 15°C/min (raccomandata) | Velocità rapida per materiali specifici; più lenta previene lo shock termico. |

| Mantenimento | Temperatura | Da 1450°C a 1600°C | Mantenuta per la completa sinterizzazione; la precisione di ±1°C assicura la qualità. |

| Raffreddamento | Velocità | ≤10°C/min (raccomandata) | Il raffreddamento controllato previene le microcrepe e assicura la stabilità. |

| Ciclo Totale | Tempo | Fino a 25 minuti (veloce), variabile in base al materiale | Dipende dal tipo di zirconia e dalle impostazioni per risultati ottimali. |

Pronto a migliorare il processo di sinterizzazione del tuo laboratorio dentistico con precisione e velocità? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per i laboratori dentistici. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare esattamente le vostre esigenze sperimentali uniche. Che abbiate bisogno di cicli rapidi per un'elevata produttività o di processi controllati per una qualità superiore, KINTEK ha l'esperienza necessaria per fornirvi ciò che serve. Contattateci oggi stesso per discutere come i nostri forni possono ottimizzare il vostro flusso di lavoro e garantire restauri in zirconia durevoli e privi di crepe!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica