Nella metallurgia delle polveri, una fornace a pozzo a atmosfera protettiva è un'attrezzatura critica utilizzata per la sinterizzazione ad alta temperatura delle polveri metalliche compattate. La sua funzione principale è riscaldare i pezzi "verdi" a una temperatura appena inferiore al loro punto di fusione, inducendo le singole particelle di polvere a legarsi insieme per formare un oggetto solido e denso, prevenendo al contempo l'ossidazione distruttiva.

Lo scopo fondamentale dell'utilizzo di una fornace a atmosfera protettiva è controllare l'ambiente chimico durante la sinterizzazione. Sostituendo l'aria ricca di ossigeno con un gas inerte o riducente, la fornace assicura che le polveri metalliche fondano in un pezzo forte e puro senza diventare fragili e deboli a causa dell'ossidazione.

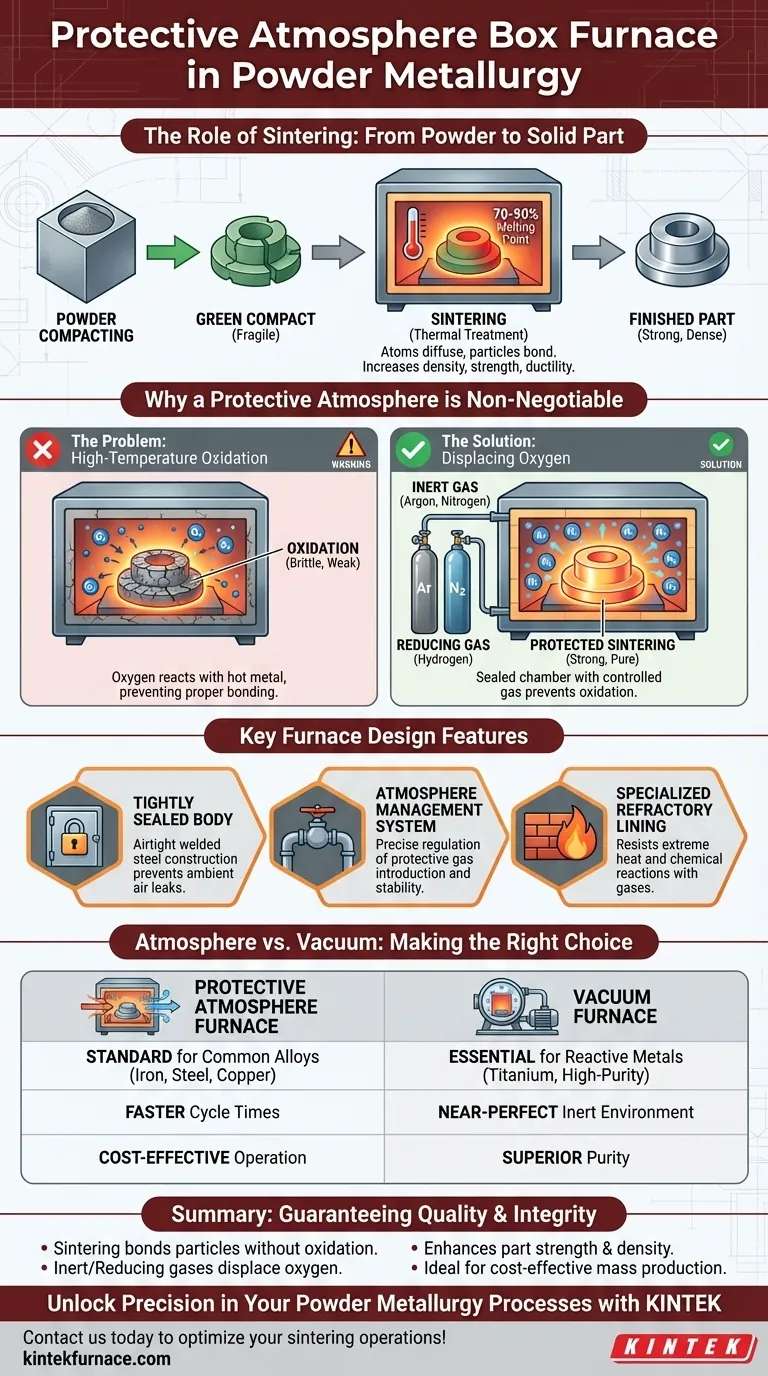

Il Ruolo della Sinterizzazione nella Metallurgia delle Polveri

Dalla Polvere al Pezzo Solido

La metallurgia delle polveri è un processo in cui i pezzi metallici vengono formati a partire da polveri metalliche. Il passo iniziale prevede la compattazione di questa polvere in uno stampo sotto alta pressione per creare un pezzo fragile, spesso chiamato "compatto verde".

Questo compatto verde manca della resistenza e della densità richieste per la maggior parte delle applicazioni. La sinterizzazione è il trattamento termico che lo trasforma in un componente finito e funzionale.

Il Meccanismo di Sinterizzazione

Durante la sinterizzazione, la fornace riscalda il compatto a una temperatura elevata, tipicamente il 70-90% del punto di fusione assoluto del metallo. A questa temperatura, gli atomi nei punti di contatto delle particelle di polvere si diffondono attraverso i confini, fondendo le particelle in una massa solida e coerente.

Questo processo aumenta significativamente la densità, la resistenza e la duttilità del pezzo senza effettivamente fondere il materiale.

Perché l'Atmosfera Protettiva è Non Negoziabile

Il Problema: Ossidazione ad Alta Temperatura

Le alte temperature richieste per la sinterizzazione rendono le polveri metalliche estremamente reattive all'ossigeno presente nell'aria. Se riscaldate in un'atmosfera normale, il metallo si ossiderebbe rapidamente.

L'ossidazione crea uno strato fragile, simile a una ceramica, sulle particelle metalliche, che impedisce loro di legarsi correttamente. Il pezzo risultante sarebbe debole, poroso e del tutto inutile per qualsiasi applicazione strutturale.

La Soluzione: Spostare l'Ossigeno

Una fornace a atmosfera protettiva risolve questo problema creando una camera sigillata ermeticamente. Prima e durante il riscaldamento, l'aria all'interno viene spurgata e sostituita con una miscela di gas specifica.

Le atmosfere comuni includono gas inerti come argon o azoto, che non reagiscono con il metallo. Per alcune applicazioni, si utilizza un'atmosfera riducente contenente idrogeno per rimuovere attivamente eventuali ossidi superficiali già presenti sulla polvere.

Caratteristiche Chiave di Progettazione della Fornace

Corpo della Fornace Sigillato Ermeticamente

Per mantenere l'integrità dell'atmosfera, queste fornaci sono progettate per essere eccezionalmente a tenuta d'aria. Il corpo è tipicamente costruito con piastre di acciaio saldate e la porta della fornace presenta meccanismi di tenuta potenziati per impedire a qualsiasi aria ambiente di fuoriuscire nella camera.

Sistema di Gestione dell'Atmosfera

La fornace è dotata di ingressi per gas, tubazioni e valvole di controllo dedicate. Questo sistema consente l'introduzione e la regolazione precisa del gas protettivo, garantendo che l'atmosfera rimanga stabile e con la giusta composizione durante l'intero ciclo di sinterizzazione.

Rivestimento Refrattario Specializzato

Il rivestimento interno della fornace utilizza mattoni refrattari speciali. Questi materiali devono non solo resistere al calore estremo, ma anche essere resistenti alla corrosione e alle reazioni chimiche con l'atmosfera protettiva utilizzata, in particolare quando si utilizzano gas riducenti come l'idrogeno.

Comprendere i Compromessi: Atmosfera vs. Vuoto

Sebbene un'atmosfera protettiva sia lo standard per molte applicazioni, non è l'unica soluzione. L'alternativa principale è una fornace a vuoto.

Fornaci ad Atmosfera Protettiva

Queste fornaci sono i cavalli di battaglia dell'industria della metallurgia delle polveri per materiali comuni come ferro, acciaio e leghe di rame. Generalmente offrono tempi di ciclo più rapidi e sono spesso più convenienti da gestire rispetto ai sistemi a vuoto.

Fornaci a Vuoto

Una fornace a vuoto rimuove virtualmente tutti i gas dalla camera, creando un ambiente quasi perfettamente inerte. Questo metodo è superiore per la sinterizzazione di metalli estremamente reattivi o ad alta purezza come titanio, metalli refrattari e alcune classi di acciaio inossidabile dove anche tracce di impurità sono inaccettabili.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione tra l'utilizzo di un'atmosfera protettiva standard o di un ambiente a vuoto dipende interamente dal materiale e dalla qualità richiesta del pezzo finale.

- Se il tuo obiettivo principale è la produzione economica di acciaio o leghe comuni: Una fornace a pozzo a atmosfera protettiva è lo strumento standard e più efficiente per il lavoro.

- Se il tuo obiettivo principale è la massima purezza e prestazione per metalli reattivi: Una fornace a vuoto è essenziale per prevenire qualsiasi contaminazione e ottenere le proprietà del materiale desiderate.

In definitiva, la scelta dell'ambiente di sinterizzazione corretto è un passo fondamentale per garantire la qualità metallurgica e l'integrità meccanica del pezzo finale.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Uso Primario | Sinterizzazione ad alta temperatura di polveri metalliche compattate per legare le particelle senza ossidazione. |

| Atmosfera Chiave | Gas inerti (argon, azoto) o gas riducenti (idrogeno) per spostare l'ossigeno. |

| Vantaggi | Previene l'ossidazione, aumenta la resistenza e la densità del pezzo, conveniente per i metalli comuni. |

| Ideale Per | Ferro, acciaio, leghe di rame; alternativa al vuoto per metalli reattivi. |

Sblocca la Precisione nei Tuoi Processi di Metallurgia delle Polveri con KINTEK

Sfruttando eccellenti capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare precisamente requisiti sperimentali unici. Sia che tu abbia bisogno di sinterizzazione conveniente per leghe di acciaio o di soluzioni ad alta purezza per metalli reattivi, forniamo apparecchiature affidabili e personalizzate per migliorare la qualità dei tuoi pezzi e l'efficienza.

Contattaci oggi per discutere come le nostre fornaci possono ottimizzare le tue operazioni di sinterizzazione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- In che modo i forni a atmosfera contribuiscono alla produzione di ceramiche? Migliorare purezza e prestazioni

- Come funziona un forno a atmosfera controllata di tipo batch? Trattamento Termico di Precisione Superiore per Materiali Eccellenti

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati