In sostanza, il plasma in un sistema PECVD viene generato applicando un forte campo elettrico a un gas mantenuto a pressione molto bassa. Questo processo energizza il gas, strappando elettroni dai suoi atomi e molecole per creare una miscela altamente reattiva di ioni, elettroni e radicali neutri. Questo gas carico elettricamente, o plasma, è il motore che guida le reazioni chimiche per la deposizione di film sottili.

Lo scopo principale della generazione di plasma nel PECVD non è semplicemente creare una scarica luminosa, ma produrre un ambiente chimico reattivo e ad alta energia a una bassa temperatura complessiva. Ciò consente la deposizione di film sottili di alta qualità su substrati che non potrebbero resistere al calore dei processi termici tradizionali.

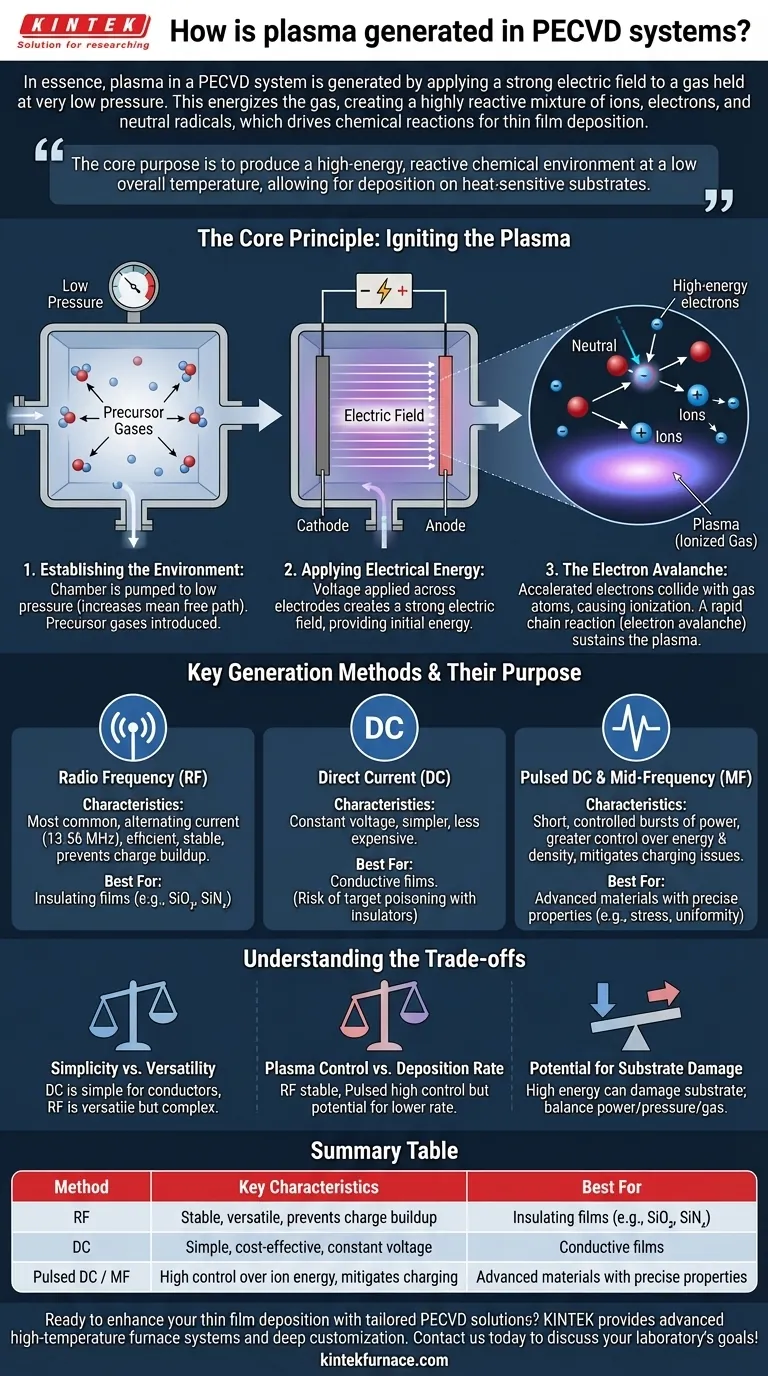

Il Principio Fondamentale: Accendere il Plasma

La generazione del plasma segue una sequenza precisa di eventi. Trasforma un gas inerte e stabile in uno stato chimicamente attivo capace di facilitare la deposizione.

Fase 1: Stabilire l'Ambiente

Innanzitutto, una camera a vuoto viene portata a una bassa pressione. Questa riduzione della pressione è fondamentale perché aumenta il "cammino libero medio", ovvero la distanza media che una particella può percorrere prima di collidere con un'altra.

Successivamente, la camera viene riempita con una piccola quantità di gas precursori. Questi sono i materiali di partenza che alla fine formeranno il film sottile.

Fase 2: Applicare Energia Elettrica

Due elettrodi all'interno della camera sono collegati a un alimentatore. Quando viene applicata una tensione, nello spazio tra loro viene creato un forte campo elettrico.

Questo campo funge da acceleratore, fornendo l'energia iniziale necessaria per avviare il processo di generazione del plasma.

Fase 3: La Valanga di Elettroni

Alcuni elettroni liberi, naturalmente presenti nel gas, vengono accelerati ad alte velocità dal campo elettrico. Quando uno di questi elettroni ad alta energia collide con un atomo di gas neutro, può espellere un altro elettrone.

Questo processo, noto come ionizzazione, crea uno ione positivo e un altro elettrone libero. Ora ci sono due elettroni, che vengono quindi accelerati per causare ulteriori collisioni. Ciò crea una rapida reazione a catena, o una valanga di elettroni, che ionizza rapidamente il gas e sostiene il plasma.

Metodi di Generazione Chiave e il Loro Scopo

Il tipo di alimentazione elettrica utilizzata ha un impatto significativo sulle caratteristiche del plasma e, di conseguenza, sulle proprietà del film depositato.

Plasma a Radio Frequenza (RF)

La Radio Frequenza (RF) è il metodo più comune, che utilizza tipicamente una corrente alternata a una frequenza industriale standard di 13,56 MHz.

La rapida inversione del campo elettrico accelera continuamente gli elettroni avanti e indietro, portando a una generazione di plasma efficiente e stabile. L'alimentazione RF è particolarmente efficace per depositare film isolanti (dielettrici), poiché impedisce l'accumulo di carica sulle superfici.

Plasma a Corrente Continua (DC)

Gli alimentatori a Corrente Continua (DC) utilizzano una tensione costante. Questo è un metodo più semplice e spesso meno costoso per generare plasma.

Tuttavia, la generazione di plasma DC è adatta principalmente per depositare film conduttivi. Se utilizzata con materiali isolanti, può verificarsi un fenomeno chiamato "avvelenamento del bersaglio" (target poisoning), in cui uno strato isolante si accumula sull'elettrodo ed estingue il plasma.

DC Pulsato e Frequenza Intermedia (MF)

Gli alimentatori DC Pulsato e a Frequenza Intermedia (MF) sono alternative avanzate che colmano il divario tra DC e RF. Applicano potenza in brevi raffiche controllate.

Questa azione di pulsazione fornisce un maggiore controllo sull'energia e sulla densità del plasma. Aiuta a mitigare i problemi di carica riscontrati nella DC standard, offrendo al contempo una regolazione più precisa delle proprietà del film come stress e uniformità.

Comprendere i Compromessi

Scegliere un metodo di generazione del plasma non significa trovare quello "migliore", ma quello più adatto a una specifica applicazione. Ogni approccio comporta chiari compromessi.

Semplicità rispetto a Versatilità

I sistemi DC sono i più semplici da implementare, ma sono in gran parte limitati ai materiali conduttivi. I sistemi RF sono molto più versatili e possono depositare praticamente qualsiasi materiale, ma richiedono reti di adattamento di impedenza più complesse e costose per funzionare in modo efficiente.

Controllo del Plasma rispetto al Tasso di Deposizione

Mentre l'RF crea un plasma stabile e uniforme, metodi come il DC Pulsato offrono un grado ancora più elevato di controllo sull'energia e sul flusso degli ioni. Questa precisione può essere fondamentale per lo sviluppo di materiali avanzati, ma a volte può avere il costo di un tasso di deposizione complessivo inferiore.

Potenziale di Danno al Substrato

Il plasma è un ambiente ad alta energia. Lo stesso bombardamento ionico che attiva la reazione chimica può anche causare danni al substrato o al film in crescita se non gestito correttamente. La scelta della potenza, della pressione e della chimica del gas deve essere bilanciata per massimizzare la qualità della deposizione riducendo al minimo i danni.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di generazione del plasma dovrebbe essere dettata dal materiale che si sta depositando e dalle proprietà del film che si desidera ottenere.

- Se il tuo obiettivo principale è la stabilità del processo e la deposizione di film isolanti (come SiO₂ o SiNₓ): il plasma RF è lo standard del settore e la scelta più affidabile.

- Se il tuo obiettivo principale è una configurazione semplice ed economica per la deposizione di film conduttivi: un sistema DC è una soluzione perfettamente valida ed economica.

- Se il tuo obiettivo principale è un controllo avanzato su stress, densità e altre proprietà meccaniche del film: i sistemi DC Pulsato o MF forniscono la precisione necessaria per applicazioni specializzate.

In definitiva, comprendere come si forma il plasma è il primo passo per controllare il processo PECVD e ingegnerizzare film sottili con le caratteristiche desiderate.

Tabella Riassuntiva:

| Metodo di Generazione del Plasma | Caratteristiche Chiave | Ideale Per |

|---|---|---|

| Radio Frequenza (RF) | Stabile, versatile, previene l'accumulo di carica | Film isolanti (es. SiO₂, SiNₓ) |

| Corrente Continua (DC) | Semplice, economico, tensione costante | Film conduttivi |

| DC Pulsato / Frequenza Intermedia (MF) | Elevato controllo sull'energia ionica, mitiga la carica | Materiali avanzati con proprietà precise |

Pronto a migliorare la tua deposizione di film sottili con soluzioni PECVD su misura? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi Sistemi CVD/PECVD, Forni a Muffola, a Tubo, Rotativi e Forni a Vuoto e a Atmosfera. La nostra solida capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, aumentando l'efficienza e i risultati. Contattaci oggi per discutere come possiamo supportare gli obiettivi del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura