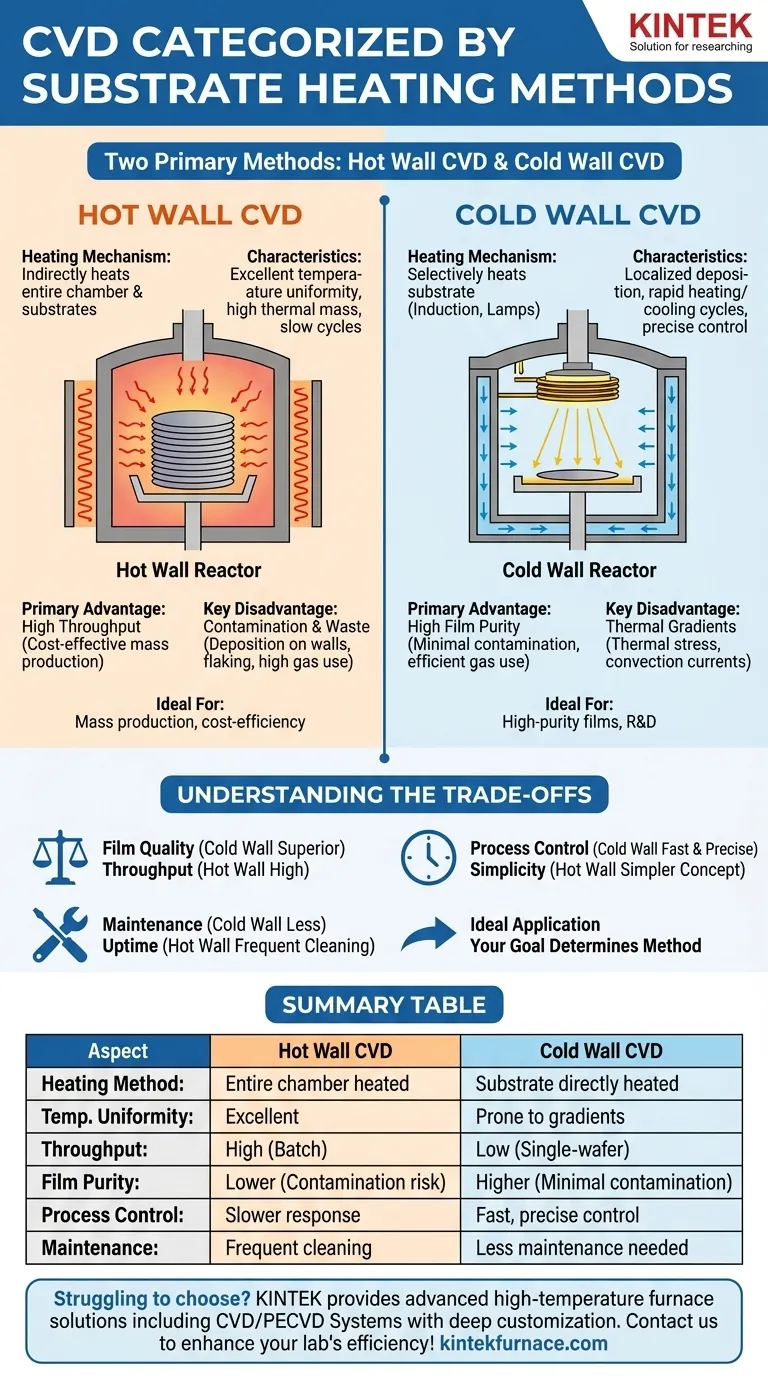

Nella Deposizione Chimica da Fase Vapore (CVD), il processo è ampiamente categorizzato in base a come viene riscaldato il substrato. I due metodi principali sono la CVD a Parete Calda, dove l'intera camera di reazione viene riscaldata, e la CVD a Parete Fredda, dove solo il substrato viene riscaldato direttamente e selettivamente mentre le pareti della camera rimangono fredde. Questa scelta di design fondamentale determina le prestazioni, le applicazioni e le limitazioni del sistema.

La distinzione tra CVD a Parete Calda e a Parete Fredda è un compromesso ingegneristico critico. I sistemi a Parete Calda sono costruiti per la lavorazione in batch ad alto rendimento e l'uniformità della temperatura, mentre i sistemi a Parete Fredda sono progettati per la deposizione ad alta purezza su singolo wafer con un controllo preciso del processo.

Il Reattore CVD a Parete Calda: Enfasi sull'Uniformità

In un reattore a Parete Calda, l'intera camera di processo è collocata all'interno di un forno, tipicamente un forno a resistenza o a tubo. Questo design riscalda le pareti della camera e i substrati simultaneamente a una temperatura uniforme.

Il Meccanismo di Riscaldamento

I substrati vengono riscaldati indirettamente. Il calore dal forno esterno si irradia dalle pareti calde della camera ai substrati. Questo crea un ambiente con un gradiente termico molto basso su tutta la zona di reazione.

Caratteristiche del Processo

I sistemi a Parete Calda sono definiti dalla loro eccellente uniformità di temperatura, che consente la lavorazione simultanea di molti substrati (wafer) in un unico batch. Tuttavia, hanno una significativa massa termica, il che significa che si riscaldano e si raffreddano molto lentamente.

Vantaggio Principale: Alto Rendimento

La capacità di lavorare un grande batch di wafer contemporaneamente rende la CVD a Parete Calda eccezionalmente conveniente per la produzione di massa. Questo alto rendimento è il suo vantaggio distintivo, rendendolo un cavallo di battaglia per applicazioni in cui il volume è fondamentale.

Svantaggio Chiave: Contaminazione e Spreco

Poiché l'intera camera è calda, la deposizione avviene sulle pareti della camera proprio come sui substrati. Col tempo, questa pellicola indesiderata si sfalda, creando particelle che possono contaminare i wafer. Questo spreca anche costosi gas precursori e rende necessari cicli di manutenzione frequenti e lunghi.

Il Reattore CVD a Parete Fredda: Focalizzazione sulla Purezza

In un reattore a Parete Fredda, il riscaldamento è mirato direttamente al substrato o al portastrumento (suscettore). Le pareti della camera sono mantenute a temperatura ambiente o quasi, spesso con raffreddamento ad acqua attivo.

Il Meccanismo di Riscaldamento

Il riscaldamento viene ottenuto selettivamente utilizzando metodi come il riscaldamento a induzione di un suscettore di grafite o lampade ad alta intensità che brillano attraverso una finestra di quarzo sul substrato. Questo crea una grande differenza di temperatura tra il substrato caldo e le pareti fredde della camera.

Caratteristiche del Processo

La deposizione è altamente localizzata sulla superficie calda del substrato. Questo consente cicli rapidi di riscaldamento e raffreddamento, dando agli ingegneri un controllo preciso sul processo. Questo metodo viene tipicamente utilizzato per la lavorazione di singoli wafer.

Vantaggio Principale: Alta Purezza del Film

Poiché la deposizione non avviene sulle pareti fredde della camera, il rischio di contaminazione da particelle dovute allo sfaldamento è praticamente eliminato. Ciò si traduce in film di maggiore purezza e un uso più efficiente dei gas precursori. Questo è fondamentale per la fabbricazione di dispositivi semiconduttori ad alte prestazioni.

Svantaggio Chiave: Gradienti Termici

Il ripido gradiente di temperatura tra il substrato e le pareti della camera può indurre stress termico nel substrato. Può anche creare complesse correnti di convezione in fase gassosa sopra il substrato, che possono influenzare l'uniformità del film se non gestite correttamente.

Comprendere i Compromessi: Parete Calda vs. Parete Fredda

La scelta tra questi due metodi implica una chiara serie di compromessi ingegneristici che influenzano direttamente il prodotto finale e l'economia del processo.

Qualità del Film vs. Rendimento

I reattori a Parete Fredda producono film superiori e ad alta purezza adatti per la microelettronica avanzata. I reattori a Parete Calda offrono un alto rendimento per applicazioni in cui una lieve contaminazione da particolato è tollerabile, come alcune celle solari o rivestimenti protettivi.

Controllo del Processo vs. Semplicità

I sistemi a Parete Fredda offrono un controllo rapido e preciso della temperatura, consentendo rapidi cambiamenti di processo e una crescita avanzata dei materiali. I sistemi a Parete Calda sono più semplici nel concetto ma la loro grande inerzia termica li rende lenti a rispondere e inadatti per la prototipazione rapida.

Manutenzione e Tempo di Attività

I reattori a Parete Fredda richiedono molta meno pulizia, il che porta a un maggiore tempo di attività delle apparecchiature. I reattori a Parete Calda richiedono una pulizia frequente e intensiva per rimuovere i depositi dalle pareti, il che si traduce in maggiori tempi di inattività e costi operativi più elevati.

Fare la Scelta Giusta per la Tua Applicazione

I tuoi obiettivi applicativi specifici determineranno quale metodo di riscaldamento è appropriato.

- Se il tuo obiettivo principale è la produzione di massa e l'efficienza dei costi: Un reattore a Parete Calda è la scelta logica per la sua impareggiabile capacità di lavorazione in batch.

- Se il tuo obiettivo principale sono film ad alta purezza per dispositivi avanzati: Un reattore a Parete Fredda è la scelta definitiva per minimizzare la contaminazione e ottenere una qualità superiore dei materiali.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo (R&D): La rapida ciclazione e la flessibilità del processo di un sistema a Parete Fredda lo rendono ideale per sperimentare nuovi materiali e parametri di deposizione.

In definitiva, comprendere il meccanismo di riscaldamento è fondamentale per selezionare un sistema CVD che si allinei con i tuoi obiettivi specifici per la qualità del film, il rendimento e il costo.

Tabella Riepilogativa:

| Aspetto | CVD a Parete Calda | CVD a Parete Fredda |

|---|---|---|

| Metodo di Riscaldamento | Intera camera riscaldata tramite forno | Substrato riscaldato direttamente (es. induzione, lampade) |

| Uniformità della Temperatura | Eccellente | Soggetto a gradienti termici |

| Rendimento | Alto (lavorazione in batch) | Basso (lavorazione a singolo wafer) |

| Purezza del Film | Inferiore (rischio di contaminazione) | Superiore (contaminazione minima) |

| Controllo del Processo | Risposta più lenta | Controllo rapido e preciso |

| Manutenzione | Pulizia frequente richiesta | Minore manutenzione necessaria |

| Ideale Per | Produzione di massa, efficienza dei costi | Film ad alta purezza, R&D |

Stai faticando a scegliere il sistema CVD giusto per le esigenze uniche del tuo laboratorio? In KINTEK, siamo specializzati nella fornitura di soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze specifiche. Sfruttando le nostre eccezionali capacità di R&D e produzione interna, offriamo una gamma diversificata di prodotti tra cui Forni a Muffola, a Tubo, Rotanti, Forni Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte esperienza nella personalizzazione profonda garantisce che possiamo progettare una soluzione che corrisponda precisamente ai tuoi obiettivi sperimentali, sia che tu dia priorità all'alto rendimento con i sistemi a Parete Calda o all'alta purezza con le configurazioni a Parete Fredda. Non lasciare che le limitazioni delle attrezzature ostacolino la tua ricerca o produzione—contattaci oggi per discutere come possiamo migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

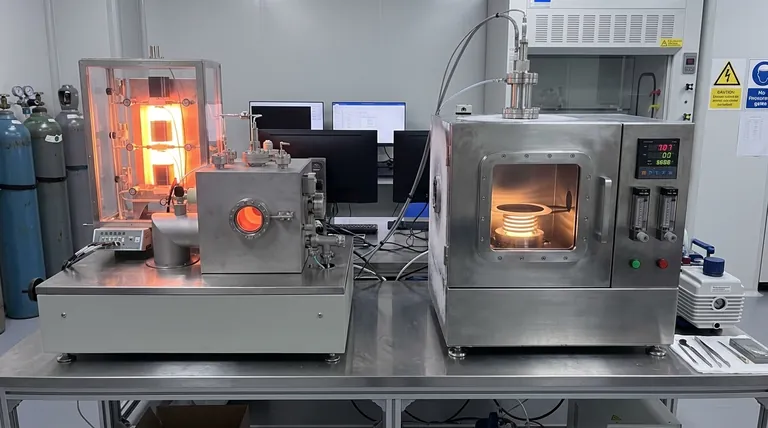

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

Domande frequenti

- Quali metodi vengono utilizzati per analizzare e caratterizzare i campioni di grafene? Sblocca le tecniche chiave per un'analisi accurata del materiale

- Qual è la necessità della pulizia ionica a gas ad alto bias? Ottenere un'adesione del rivestimento a livello atomico

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- Qual è la funzione di un sistema PECVD nella passivazione delle celle solari al silicio UMG? Migliora l'efficienza con l'idrogeno

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK