Fondamentalmente, un forno rotativo per la produzione di calce ottiene un'elevata efficienza termica grazie al suo design specializzato che separa la combustione del combustibile dalla pietra calcarea stessa. Questo metodo di riscaldamento indiretto, combinato con la rotazione continua del forno, assicura che i gas caldi trasferiscano la loro energia al materiale con una minima dispersione, massimizzando l'utilizzo del calore da ogni unità di combustibile.

Il principio fondamentale alla base dell'efficienza del forno rotativo non è solo il riscaldamento, ma uno scambio termico controllato e completo. Separando il processo di combustione intensa e rimescolando continuamente il materiale, il sistema assicura che la massima quantità di energia termica venga assorbita dalla pietra calcarea prima che possa disperdersi come scarto.

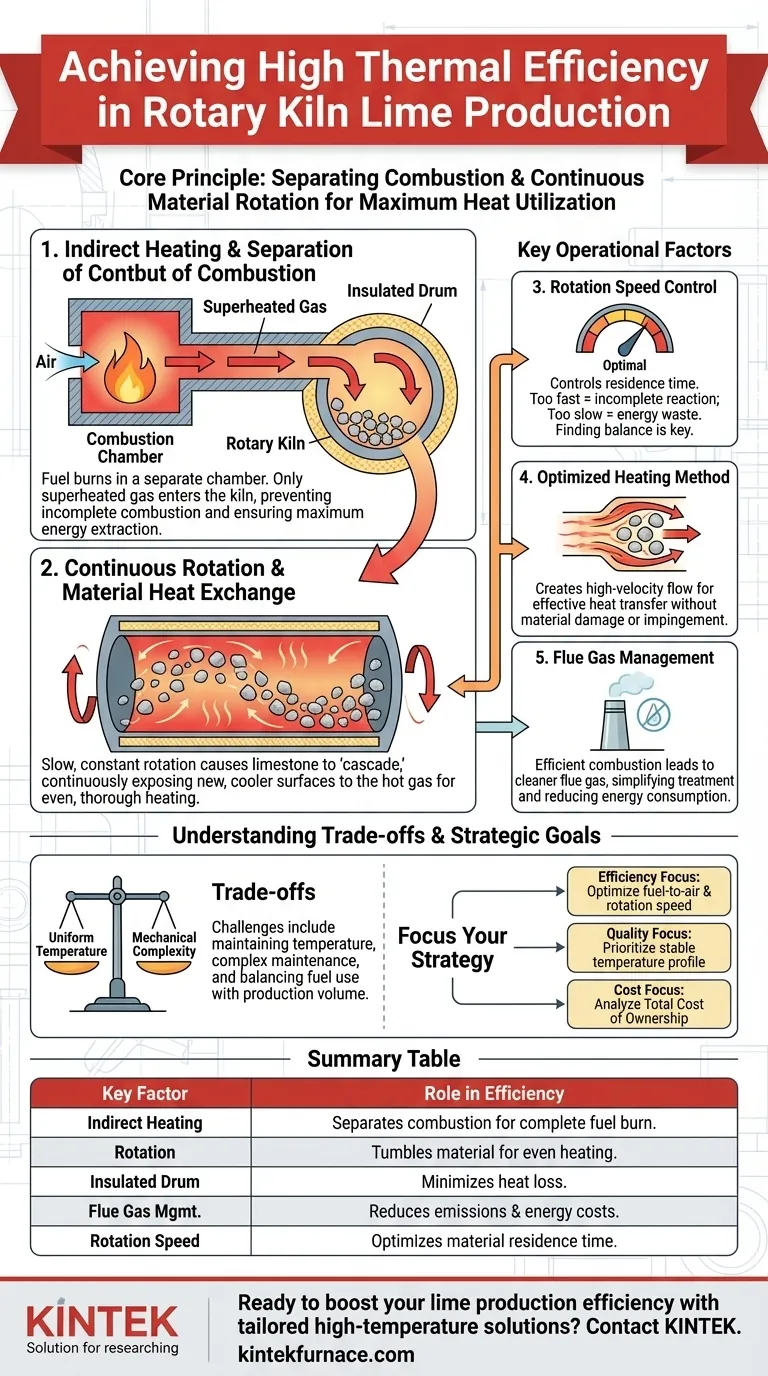

Il Principio Fondamentale: Riscaldamento Indiretto e Scambio Termico

Il design di un forno rotativo per la calce è ingegnerizzato per risolvere un problema principale: come riscaldare un grande volume di materiale a una temperatura precisa nel modo più efficiente possibile. La soluzione risiede nel modo in cui gestisce il trasferimento di calore.

Separazione della Combustione dal Materiale

In molti progetti di forni rotativi efficienti, il combustibile viene bruciato in una dedicata camera di combustione. Il gas surriscaldato risultante, e non la fiamma diretta, viene quindi incanalato nel forno per riscaldare la pietra calcarea.

Questa separazione previene la combustione incompleta che può verificarsi quando una fiamma viene soffocata dal materiale. Consente una combustione più pulita e completa, estraendo la massima energia possibile dalla fonte di combustibile.

Massimizzare il Trasferimento di Calore Attraverso la Rotazione

La rotazione lenta e costante del forno è fondamentale. Essa fa sì che la pietra calcarea si ribalti o "cada a cascata" all'interno del tamburo.

Questa azione espone continuamente superfici nuove e più fredde della pietra calcarea ai gas caldi. Ciò impedisce la formazione di uno strato esterno isolante e assicura che il materiale venga riscaldato in modo uniforme e completo, portando a termine la reazione chimica (calcinazione).

Riduzione dell'Energia Sprecata

Contenendo il processo all'interno di un tamburo rotante lungo e isolato, il sistema minimizza la perdita di calore verso l'ambiente circostante. I gas di scarico caldi percorrono l'intera lunghezza del forno, trasferendo la loro energia al materiale lungo il percorso. Questo design assicura che, quando i gas escono dal sistema, abbiano ceduto una parte significativa della loro energia termica.

Fattori Operativi Chiave per l'Efficienza

Oltre al design di base, diversi parametri operativi devono essere gestiti attentamente per mantenere la massima efficienza.

Il Ruolo Critico della Velocità di Rotazione

La velocità di rotazione del forno controlla direttamente il tempo di permanenza del materiale: quanto tempo la pietra calcarea rimane all'interno.

Se la velocità è troppo elevata, la pietra calcarea passa troppo velocemente e non ha abbastanza tempo per assorbire calore sufficiente, con conseguente reazione incompleta. Se è troppo lenta, può portare all'accumulo di materiale e a punti caldi inefficienti, sprecando energia. Trovare il giusto equilibrio è fondamentale sia per l'efficienza che per la qualità del prodotto.

Ottimizzazione del Metodo di Riscaldamento

I forni rotativi possono essere riscaldati direttamente (un bruciatore all'interno del forno) o indirettamente (calore da una camera esterna). Sebbene la combustione diretta sia comune, i sistemi più efficienti si concentrano sul controllo dell'interazione tra il gas caldo e il materiale.

L'obiettivo è creare un flusso di gas caldo ad alta velocità che trasferisca calore in modo efficace senza colpire direttamente e potenzialmente danneggiare il materiale o disperdersi.

Vantaggi della Gestione dei Gas di Scarico

Una combustione efficiente produce gas di scarico più puliti. Ciò non solo riduce l'impatto ambientale, ma abbassa anche i costi.

Poiché le emissioni sono relativamente basse e prevedibili, le attrezzature necessarie per il trattamento dei gas sono più semplici e meno energivore, contribuendo all'efficienza operativa ed energetica complessiva del forno.

Comprendere i Compromessi

Sebbene altamente efficiente, il design del forno rotativo non è privo di sfide e compromessi.

La Sfida della Temperatura Uniforme

Mantenere un profilo di temperatura perfettamente costante lungo l'intera lunghezza di un grande forno industriale è una sfida ingegneristica significativa. Eventuali "punti freddi" possono portare a calce poco cotta, riducendo la qualità del prodotto e sprecando l'energia che è stata utilizzata.

Complessità Meccanica e Manutenzione

Il tamburo rotante, le guarnizioni, il sistema di azionamento e il rivestimento refrattario interno sono sistemi meccanici complessi che operano sotto stress e calore estremi. Richiedono una manutenzione regolare e intensiva, e qualsiasi fermo macchina rappresenta una significativa perdita di produzione ed efficienza.

Bilanciamento tra Efficienza e Produttività

Le impostazioni operative che producono la massima efficienza termica assoluta potrebbero non allinearsi con la necessità dell'impianto di ottenere la massima produzione (throughput). Gli operatori devono continuamente prendere decisioni che bilanciano il consumo di combustibile per tonnellata di calce rispetto alla domanda di tonnellate totali prodotte al giorno.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi principi ti consente di concentrare la tua strategia operativa su ciò che conta di più per i tuoi obiettivi specifici.

- Se il tuo obiettivo primario è massimizzare l'efficienza termica: Concentrati sull'ottimizzazione del rapporto combustibile/aria per una combustione completa e sulla regolazione precisa della velocità di rotazione per massimizzare l'assorbimento di calore.

- Se il tuo obiettivo primario è garantire la qualità del prodotto: Dai priorità al mantenimento di un profilo di temperatura stabile e uniforme in tutto il forno, anche se ciò richiede leggermente più combustibile.

- Se il tuo obiettivo primario è ridurre i costi complessivi: Analizza il costo totale di proprietà, che include i risparmi di combustibile, la riduzione delle spese di conformità ambientale e i programmi di manutenzione predittiva per ridurre al minimo i tempi di inattività.

Padroneggiando l'interazione tra il suo design e i parametri operativi, puoi sfruttare appieno il potenziale del forno rotativo per una produzione di calce efficiente e di alta qualità.

Tabella Riassuntiva:

| Fattore Chiave | Ruolo nell'Efficienza |

|---|---|

| Riscaldamento Indiretto | Separa la combustione dal materiale per una combustione del combustibile più pulita e completa e un migliore trasferimento di calore. |

| Rotazione | Ribalta la pietra calcarea per esporre nuove superfici, assicurando un riscaldamento uniforme e prevenendo l'accumulo di isolamento. |

| Tamburo Isolato | Minimizza la perdita di calore verso l'ambiente, trattenendo l'energia termica all'interno del sistema. |

| Gestione dei Gas di Scarico | Riduce le emissioni e semplifica il trattamento dei gas, tagliando i costi energetici e di conformità. |

| Controllo della Velocità di Rotazione | Ottimizza il tempo di permanenza del materiale per una calcinazione completa e uno spreco energetico minimo. |

Pronto ad aumentare l'efficienza della tua produzione di calce con soluzioni su misura per alte temperature? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire sistemi di forni avanzati come Forni Rotativi, Forni a Muffola, Forni a Tubo, Forni a Vuoto e a Gas Inerte e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le tue esigenze sperimentali e produttive uniche, aiutandoti a raggiungere una superiore efficienza termica e un maggiore risparmio energetico. Contattaci oggi per discutere come possiamo ottimizzare il tuo processo!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?