In sintesi, una fornace a muffola funziona utilizzando elementi riscaldanti elettrici per riscaldare una camera interna isolata. Questo design garantisce che il materiale all'interno, o il "pezzo in lavorazione", venga riscaldato uniformemente attraverso una combinazione di irraggiamento termico e convezione, senza essere esposto direttamente agli elementi riscaldanti o a potenziali contaminanti.

Il principio distintivo di una fornace a muffola non è solo la sua capacità di generare alte temperature, ma il suo metodo di creare un ambiente di riscaldamento ultra-pulito e precisamente controllato isolando fisicamente il campione dalla fonte di calore effettiva.

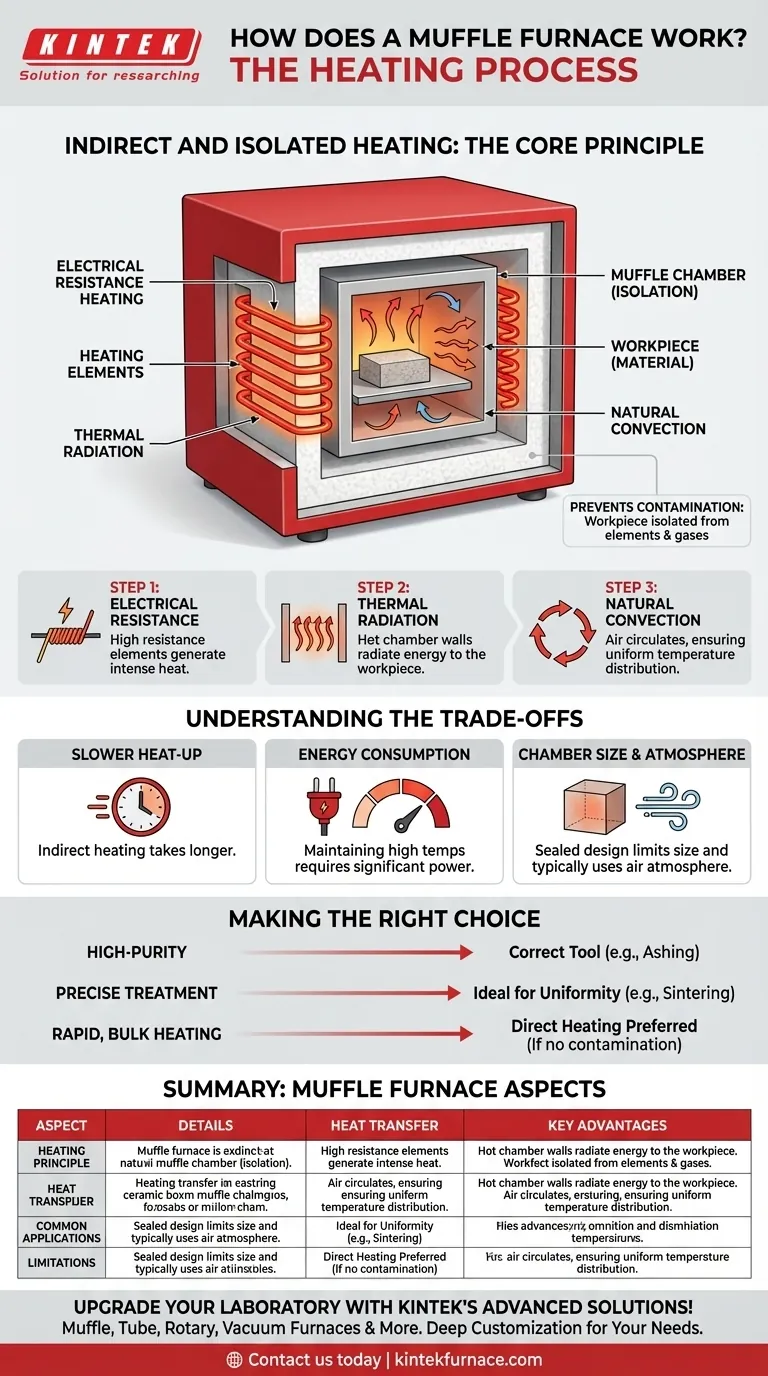

Il Principio Fondamentale: Riscaldamento Indiretto e Isolato

Il termine "muffola" si riferisce alla caratteristica chiave di progettazione della fornace: una camera separata e chiusa che isola il pezzo in lavorazione dalla fonte di energia grezza. Questo approccio è fondamentalmente diverso da una fornace convenzionale dove un materiale potrebbe essere esposto direttamente a una fiamma.

Il Ruolo della Camera a "Muffola"

La muffola stessa è una camera a forma di scatola, tipicamente realizzata con materiali ceramici resistenti alle alte temperature come l'allumina. Agisce come contenitore per i campioni da riscaldare.

Gli elementi riscaldanti sono avvolti intorno all'esterno di questa camera a muffola. Essi riscaldano le pareti della camera, non direttamente l'aria o il campione.

Prevenzione della Contaminazione

Questa separazione è il vantaggio principale della fornace. Isolando il pezzo in lavorazione, impedisce qualsiasi contaminazione da gas di combustione (nei modelli più vecchi alimentati a combustibile) o da particelle che si staccano dagli elementi riscaldanti elettrici.

Ciò rende la fornace a muffola essenziale per processi analitici sensibili come la calcinazione o l'analisi gravimetrica, dove la purezza del campione finale è critica.

Come il Calore Viene Generato e Trasferito

Il processo di riscaldamento avviene in una sequenza precisa e a più stadi che garantisce che l'intera camera raggiunga una temperatura stabile e uniforme.

Fase 1: Riscaldamento per Resistenza Elettrica

Le moderne fornaci a muffola utilizzano elementi riscaldanti realizzati con materiali ad alta resistenza elettrica, come fili di nichelcromo, kanthal o carburo di silicio.

Quando una corrente elettrica elevata passa attraverso questi elementi, la loro resistenza li fa diventare estremamente caldi, generando l'energia termica iniziale.

Fase 2: Irraggiamento Termico

Gli elementi riscaldanti intensamente caldi irradiano energia termica, che viene assorbita dalle pareti esterne della camera a muffola. Le pareti della camera, a loro volta, diventano uniformemente calde e irradiano questo calore verso l'interno.

Questo irraggiamento termico trasferisce il calore direttamente alla superficie del pezzo in lavorazione all'interno della camera, proprio come il sole riscalda la terra.

Fase 3: Convezione Naturale

Man mano che l'aria all'interno della camera a muffola sigillata viene riscaldata dalle pareti calde, inizia a circolare. L'aria più calda e meno densa sale, mentre l'aria più fredda e più densa scende.

Questa circolazione continua, nota come convezione naturale, aiuta a distribuire il calore in modo uniforme in tutta la camera, assicurando che l'intero pezzo in lavorazione raggiunga la temperatura target.

Comprendere i Compromessi

Sebbene potente, il design di una fornace a muffola presenta limitazioni specifiche che sono importanti da comprendere per la sua corretta applicazione.

Tempi di Riscaldamento più Lenti

Poiché il riscaldamento è indiretto—dall'elemento alla parete della camera al pezzo in lavorazione—le fornaci a muffola impiegano generalmente più tempo per raggiungere la temperatura target rispetto ai metodi di riscaldamento diretto.

Consumo Energetico

Mantenere temperature molto elevate (spesso >1000°C) all'interno di una scatola ben isolata richiede un significativo e continuo apporto di energia elettrica. L'eccellente isolamento che trattiene il calore significa anche che possono essere lenti a raffreddarsi.

Dimensioni della Camera e Atmosfera

Il design sigillato e isolato limita le dimensioni dei pezzi che possono essere lavorati. Inoltre, le fornaci a muffola standard operano in atmosfera d'aria; la loro modifica per atmosfere di gas inerti o reattivi richiede design più complessi e costosi.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di utilizzare una fornace a muffola dipende interamente dal fatto che il tuo processo richieda i suoi benefici unici di purezza e uniformità.

- Se il tuo obiettivo principale è il trattamento di campioni ad alta purezza: La fornace a muffola è lo strumento corretto, poiché la sua camera isolata è specificamente progettata per prevenire la contaminazione durante processi come la calcinazione o la sintesi di materiali.

- Se il tuo obiettivo principale è il trattamento termico preciso dei materiali: L'eccellente uniformità della temperatura e il controllo digitale della fornace la rendono ideale per processi come la ricottura, la tempra o la sinterizzazione di metalli e ceramiche.

- Se il tuo obiettivo principale è semplicemente il riscaldamento rapido e in massa: Un diverso tipo di forno o fornace che utilizza il riscaldamento diretto potrebbe essere una scelta più efficiente in termini di tempo ed energia, a condizione che la contaminazione del campione non sia un problema.

Comprendendo il principio del riscaldamento indiretto e isolato, puoi sfruttare la fornace a muffola per applicazioni che richiedono i massimi livelli di precisione termica e purezza.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Principio di Riscaldamento | Riscaldamento indiretto tramite elementi elettrici all'esterno della camera a muffola |

| Trasferimento di Calore | Irraggiamento termico e convezione naturale per temperatura uniforme |

| Vantaggi Chiave | Previene la contaminazione, assicura un controllo preciso, ideale per processi sensibili |

| Applicazioni Comuni | Calcinazione, analisi gravimetrica, ricottura, sinterizzazione, sintesi di materiali |

| Limitazioni | Tempi di riscaldamento più lenti, maggiore consumo energetico, dimensioni limitate della camera |

Migliora il tuo laboratorio con le avanzate soluzioni di fornaci ad alta temperatura di KINTEK! Sfruttando un'eccezionale attività di ricerca e sviluppo e una produzione interna, forniamo a diversi laboratori attrezzature affidabili come fornaci a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per un riscaldamento senza contaminazioni e uniforme. Contattaci oggi per discutere come le nostre fornaci possono migliorare la tua ricerca e la tua efficienza!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico