Nel suo nucleo, la sinterizzazione rapida riduce drasticamente il tempo di lavorazione necessario per densificare i materiali ceramici, tagliando i cicli da molte ore a pochi minuti. Ciò si ottiene non solo riscaldando più velocemente, ma utilizzando forni altamente sofisticati e protocolli di riscaldamento ingegnerizzati con precisione che sono spesso progettati per materiali moderni e specifici, come la zirconia traslucida. Mentre la sinterizzazione tradizionale privilegia un processo lento e costante per garantirne la stabilità, la sinterizzazione rapida sfrutta la tecnologia avanzata per raggiungere lo stesso punto finale senza comprometterne l'integrità strutturale.

La differenza fondamentale non è solo il tempo, ma la filosofia. La sinterizzazione tradizionale è un processo lento, universale e tollerante agli errori, mentre la sinterizzazione rapida è un sistema rapido, altamente specifico e ottimizzato che si basa su una sinergia convalidata tra il forno, il materiale e il programma di riscaldamento.

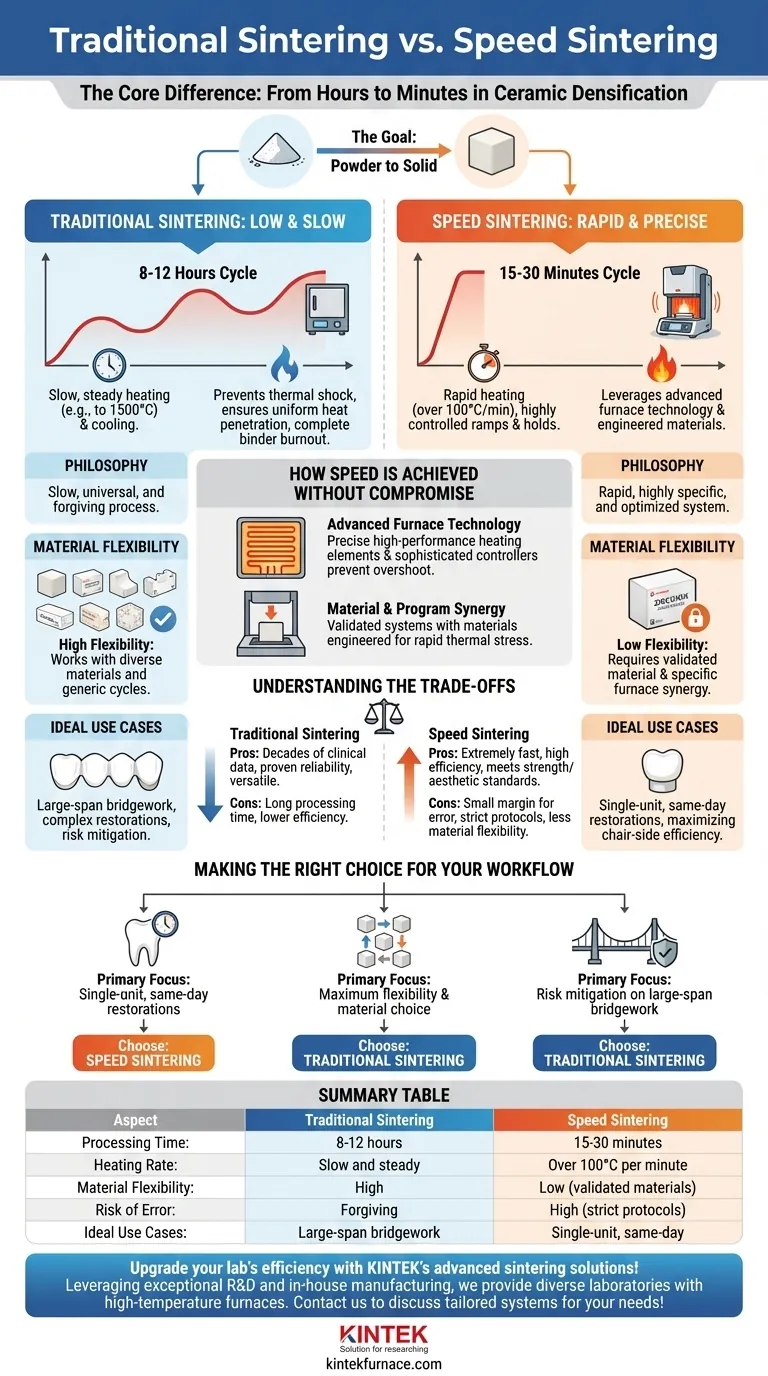

L'obiettivo: dalla polvere al solido

Per comprendere le differenze, dobbiamo prima comprendere l'obiettivo comune. La sinterizzazione è un processo termico che fonde le particelle di un materiale, come l'ossido di zirconia, in un oggetto finale solido, denso e resistente senza fonderlo.

L'approccio tradizionale: lento e a bassa velocità

La sinterizzazione tradizionale è un metodo collaudato da decenni. Comporta un ciclo di forno lungo, che spesso dura dalle 8 alle 12 ore.

Il calore viene aumentato molto lentamente, mantenuto a una temperatura di picco (ad esempio, 1500°C) per un periodo prolungato e poi raffreddato con la stessa lentezza. Questo ritmo deliberato è progettato per prevenire shock termici, garantire che il calore penetri uniformemente in tutta la restauro e consentire a eventuali contaminanti o leganti di bruciare completamente.

La rivoluzione della sinterizzazione rapida: veloce e precisa

La sinterizzazione rapida ottiene la stessa densificazione in soli 15-30 minuti. Ciò è reso possibile da una combinazione di tecnologia avanzata dei forni e scienza dei materiali.

Questi sistemi utilizzano velocità di riscaldamento estremamente rapide, a volte superiori a 100°C al minuto, per raggiungere rapidamente la temperatura target. Questo processo è tutt'altro che grezzo; è un protocollo altamente controllato con rampe e mantenimenti specifici ingegnerizzati per il materiale esatto utilizzato.

Come si ottiene la velocità senza compromessi

La domanda chiave è come la sinterizzazione rapida eviti le fessurazioni e le sollecitazioni interne che si verificherebbero se si riscaldasse semplicemente un forno tradizionale troppo velocemente. La risposta risiede nell'applicazione controllata di calore intenso e nei materiali progettati per gestirlo.

Tecnologia avanzata dei forni

I forni per sinterizzazione rapida sono fondamentalmente diversi dai loro omologhi tradizionali. Spesso utilizzano elementi riscaldanti ad alte prestazioni (come il Carburo di Silicio o il Disiliciuro di Molibdeno) che possono generare calore intenso in modo rapido e preciso.

I controllori sofisticati gestiscono la temperatura con estrema precisione, prevenendo il superamento del limite e garantendo che il materiale segua esattamente il profilo termico prescritto.

Sinergia tra materiale e programma

La sinterizzazione rapida non è una tecnica universale. Si basa su un sistema convalidato in cui il materiale (ad esempio, una marca specifica di blocco di zirconia) è esplicitamente approvato per uno specifico ciclo rapido su uno specifico forno.

I produttori progettano queste formulazioni moderne di zirconia per resistere agli stress termici del riscaldamento rapido. Il programma di sinterizzazione è sviluppato e testato dal produttore per garantire una contrazione prevedibile, precisione del colore e resistenza meccanica.

Comprensione dei compromessi

Sebbene la sinterizzazione rapida offra una notevole efficienza, è fondamentale comprenderne i limiti. È meno una sostituzione della sinterizzazione tradizionale e più uno strumento specializzato per applicazioni specifiche.

Il rischio di deviazione dal processo

Il margine di errore nella sinterizzazione rapida è molto più ridotto. L'utilizzo di un materiale non convalidato o del programma sbagliato può facilmente portare a un restauro fallito, con bassa resistenza, scarsa estetica o persino crepe visibili. Il successo del sistema dipende interamente dal rispetto del protocollo esatto del produttore.

Flessibilità del materiale ridotta

Un forno tradizionale può sinterizzare quasi tutte le zirconie dentali con un ciclo lento generico. Un forno rapido, tuttavia, è spesso limitato ai materiali specifici per i quali dispone di un ciclo rapido convalidato e pre-programmato. Ciò rende il metodo tradizionale più versatile per i laboratori che lavorano con un'ampia varietà di materiali.

Dati clinici a lungo termine

Mentre i test a breve termine dimostrano che la zirconia sinterizzata rapidamente soddisfa tutti gli standard di resistenza ed estetica richiesti, la sinterizzazione tradizionale beneficia di decenni di dati clinici e di una lunga reputazione di affidabilità, specialmente per restauri a campata ampia o complessi. Alcuni clinici preferiscono la comprovata esperienza del metodo tradizionale più lento per i casi ad alto rischio.

Fare la scelta giusta per il tuo flusso di lavoro

La scelta tra sinterizzazione rapida e tradizionale non riguarda quale sia "migliore", ma quale sia il processo giusto per il tuo obiettivo e flusso di lavoro specifici.

- Se il tuo obiettivo principale sono i restauri di unità singola, in giornata: La sinterizzazione rapida è la scelta definitiva per massimizzare l'efficienza alla poltrona e la soddisfazione del paziente, a condizione che si aderisca a un sistema convalidato.

- Se il tuo obiettivo principale è la massima flessibilità e scelta dei materiali: La sinterizzazione tradizionale rimane l'opzione più robusta e tollerante agli errori, che consente di lavorare in modo affidabile con una gamma diversificata di materiali senza essere vincolati a un sistema specifico.

- Se il tuo obiettivo principale è la mitigazione del rischio nei ponti ad ampia campata: Molti tecnici e clinici esperti ricorrono ancora alla sinterizzazione tradizionale per casi complessi multi-unità per garantire la massima stabilità termica e fare affidamento sulla sua vasta storia di successo clinico.

Comprendendo i principi alla base di ciascun metodo, è possibile selezionare con sicurezza lo strumento giusto per soddisfare le proprie esigenze specifiche di produzione e cliniche.

Tabella riassuntiva:

| Aspetto | Sinterizzazione tradizionale | Sinterizzazione rapida |

|---|---|---|

| Tempo di lavorazione | 8-12 ore | 15-30 minuti |

| Velocità di riscaldamento | Lenta e costante | Oltre 100°C al minuto |

| Flessibilità del materiale | Alta (funziona con vari materiali) | Bassa (richiede materiali convalidati) |

| Rischio di errore | Tollerante alle deviazioni | Alto (necessari protocolli rigorosi) |

| Casi d'uso ideali | Ponti ad ampia campata, materiali diversi | Restauri di unità singola, in giornata |

Migliora l'efficienza del tuo laboratorio con le soluzioni di sinterizzazione avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce una perfetta adattabilità alle vostre esigenze sperimentali uniche, sia che stiate lavorando con zirconia o altri materiali. Contattateci oggi stesso per discutere di come i nostri sistemi di forni personalizzati possono migliorare i vostri processi di sinterizzazione e aumentare la produttività!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno di sinterizzazione al plasma di scintilla SPS

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità