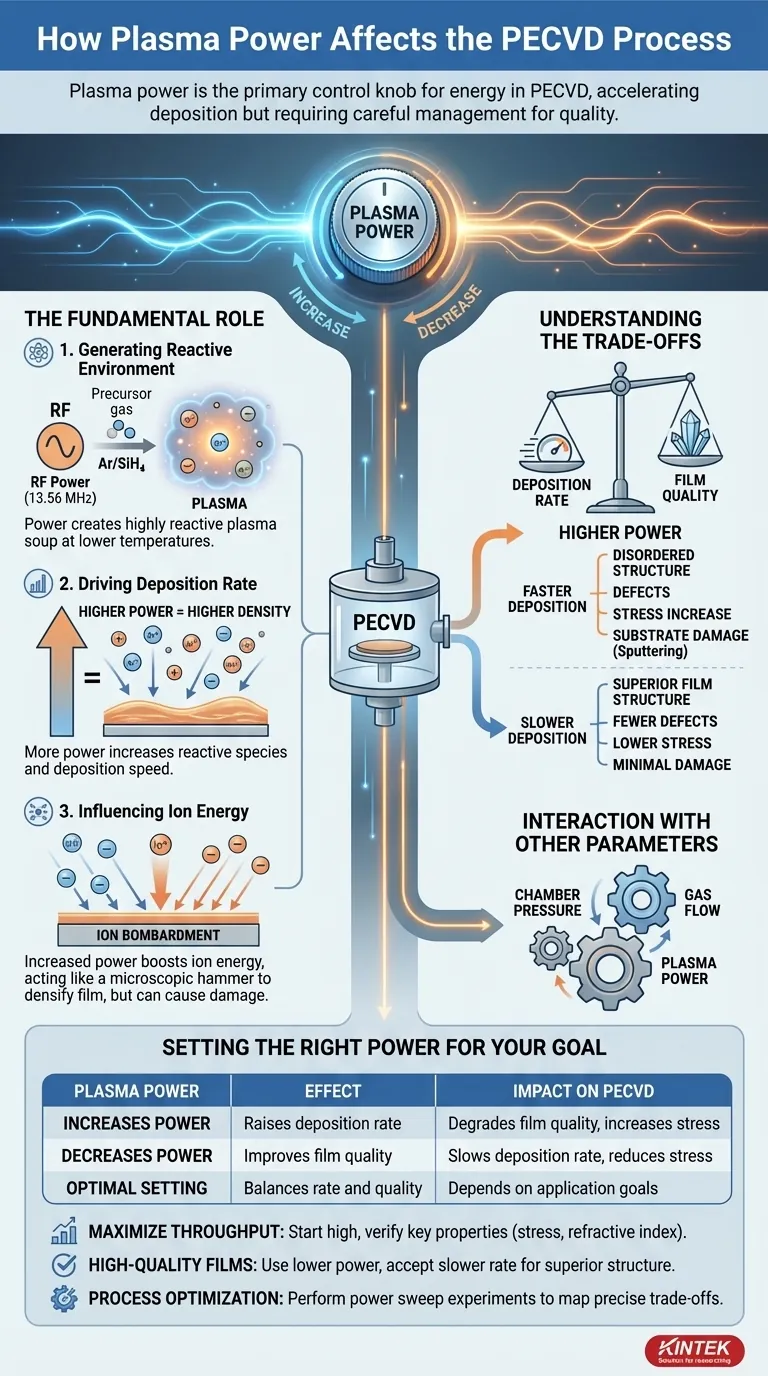

In breve, la potenza del plasma è la manopola di controllo principale per l'energia all'interno di un reattore PECVD. L'aumento della potenza innalza direttamente la densità e l'energia del plasma, il che accelera il tasso di deposizione del film. Tuttavia, questo aumento di energia deve essere gestito con attenzione, poiché una potenza eccessiva può degradare la qualità del film e persino danneggiare il substrato.

La sfida principale della gestione della potenza del plasma nel PECVD non riguarda semplicemente l'aumentarla o diminuirla. Si tratta di trovare il "punto ottimale" di energia dove si ottiene un tasso di deposizione desiderabile senza compromettere l'integrità strutturale e le prestazioni del film sottile.

Il Ruolo Fondamentale della Potenza del Plasma

Per controllare il processo PECVD, è necessario prima comprendere come la potenza del plasma avvia e guida l'intera sequenza di deposizione. È il motore della reazione.

Generazione dell'Ambiente Reattivo

I sistemi PECVD utilizzano un campo elettrico, tipicamente alimentato da una sorgente a radiofrequenza (RF) a 13,56 MHz, per energizzare un gas precursore. Questa potenza applicata strappa gli elettroni dalle molecole di gas, creando un gas parzialmente ionizzato noto come plasma. Questo plasma è una miscela altamente reattiva di ioni, elettroni e specie radicali neutre.

Queste specie reattive sono la chiave del vantaggio del PECVD, poiché consentono alle reazioni chimiche di formazione del film di avvenire a temperature molto più basse rispetto al CVD tradizionale.

Guida del Tasso di Deposizione

La quantità di potenza applicata è direttamente correlata alla densità del plasma. Più potenza crea più ioni e radicali per unità di volume.

Una maggiore concentrazione di queste specie reattive porta a reazioni più frequenti sulla superficie del substrato, il che a sua volta aumenta il tasso di deposizione del film. Questa relazione è uno degli effetti più diretti e prevedibili del cambiamento di potenza.

Influenza dell'Energia Ionica e del Bombardamento

Oltre a creare specie reattive, la potenza del plasma determina anche l'energia degli ioni che bombardano il substrato. All'aumentare della potenza, aumenta anche l'energia con cui questi ioni colpiscono il film in crescita.

Questo bombardamento ionico può essere benefico, agendo come un martello microscopico per "densificare" il film e migliorarne le proprietà. Tuttavia, come vedremo, è anche la principale fonte di problemi legati al processo.

Comprendere i Compromessi

L'uso efficace della potenza del plasma richiede di bilanciare i suoi effetti positivi e negativi. Spingere per un risultato, come la velocità, influenzerà quasi sempre un altro, come la qualità.

Tasso di Deposizione vs. Qualità del Film

Questo è il compromesso più critico. Mentre una maggiore potenza aumenta il tasso di deposizione, può anche portare a una struttura del film più disordinata.

Un bombardamento ionico eccessivo può creare difetti, intrappolare impurità o alterare la composizione chimica del film (stechiometria). Il risultato è spesso un film con scarse proprietà ottiche, elettriche o meccaniche.

Rischio di Danno al Substrato

Gli ioni energetici creati ad alti livelli di potenza possono danneggiare fisicamente il substrato. Questa è una preoccupazione importante quando si depositano film su materiali delicati, come alcuni semiconduttori o polimeri.

Questo danno, noto come sputtering o danno indotto da ioni, può compromettere le prestazioni e l'affidabilità del dispositivo.

L'Impatto sullo Stress del Film

Il bombardamento ionico influenza direttamente lo stress interno del film depositato. Tipicamente, una maggiore potenza del plasma porta a un aumento dello stress compressivo.

Questo effetto di "peening atomico" può essere problematico in applicazioni come MEMS o ottica, dove un elevato stress può causare delaminazione del film o deformazione del dispositivo. Al contrario, può essere talvolta utilizzato intenzionalmente per contrastare lo stress tensile.

Interazione con Altri Parametri

L'effetto della potenza del plasma non è isolato. È profondamente interconnesso con altri parametri di processo come la pressione della camera e le portate dei gas.

Ad esempio, a pressioni inferiori, le particelle hanno un percorso libero medio più lungo e il plasma può comportarsi in modo diverso. La stessa impostazione di potenza produrrà diverse proprietà del film a 100 mTorr rispetto a 1 Torr, rendendo essenziale la co-ottimizzazione.

Impostare la Potenza Giusta per il Tuo Obiettivo

Non esiste una singola "migliore" impostazione di potenza; il valore ideale dipende interamente dal tuo obiettivo primario. Utilizza queste linee guida per fare una scelta strategica.

- Se il tuo obiettivo principale è massimizzare la produttività: Inizia con un'impostazione di potenza più elevata per ottenere un rapido tasso di deposizione, ma verifica sistematicamente le proprietà chiave del film come lo stress e l'indice di rifrazione per definire il tuo limite superiore di processo.

- Se il tuo obiettivo principale è ottenere film di alta qualità e privi di difetti: Utilizza impostazioni di potenza inferiori. Accetta il tasso di deposizione più lento come il compromesso necessario per una struttura del film superiore e uno stress inferiore.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: Esegui un esperimento di "power sweep". Deposita una serie di film in cui solo la potenza viene variata, quindi misura le proprietà risultanti per mappare i precisi compromessi per il tuo materiale e sistema specifico.

In definitiva, padroneggiare la potenza del plasma significa usarla come uno strumento preciso per ingegnerizzare le proprietà desiderate del film per la tua applicazione.

Tabella Riepilogativa:

| Effetto della Potenza del Plasma | Impatto sul Processo PECVD |

|---|---|

| Aumenta la Potenza | Aumenta il tasso di deposizione, ma può degradare la qualità del film e aumentare lo stress |

| Diminuisce la Potenza | Migliora la qualità del film e riduce lo stress, ma rallenta il tasso di deposizione |

| Impostazione Ottimale | Bilancia tasso e qualità; dipende dagli obiettivi dell'applicazione come la produttività o la minimizzazione dei difetti |

Stai faticando a ottimizzare la potenza del plasma per i tuoi processi PECVD? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, supportate da eccezionali attività di ricerca e sviluppo e produzione interna. Le nostre profonde capacità di personalizzazione garantiscono un preciso allineamento con le tue esigenze sperimentali uniche, sia che tu sia focalizzato sulla massimizzazione della produttività o sull'ottenimento di film privi di difetti per semiconduttori, MEMS o altre applicazioni. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e le prestazioni del film!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura