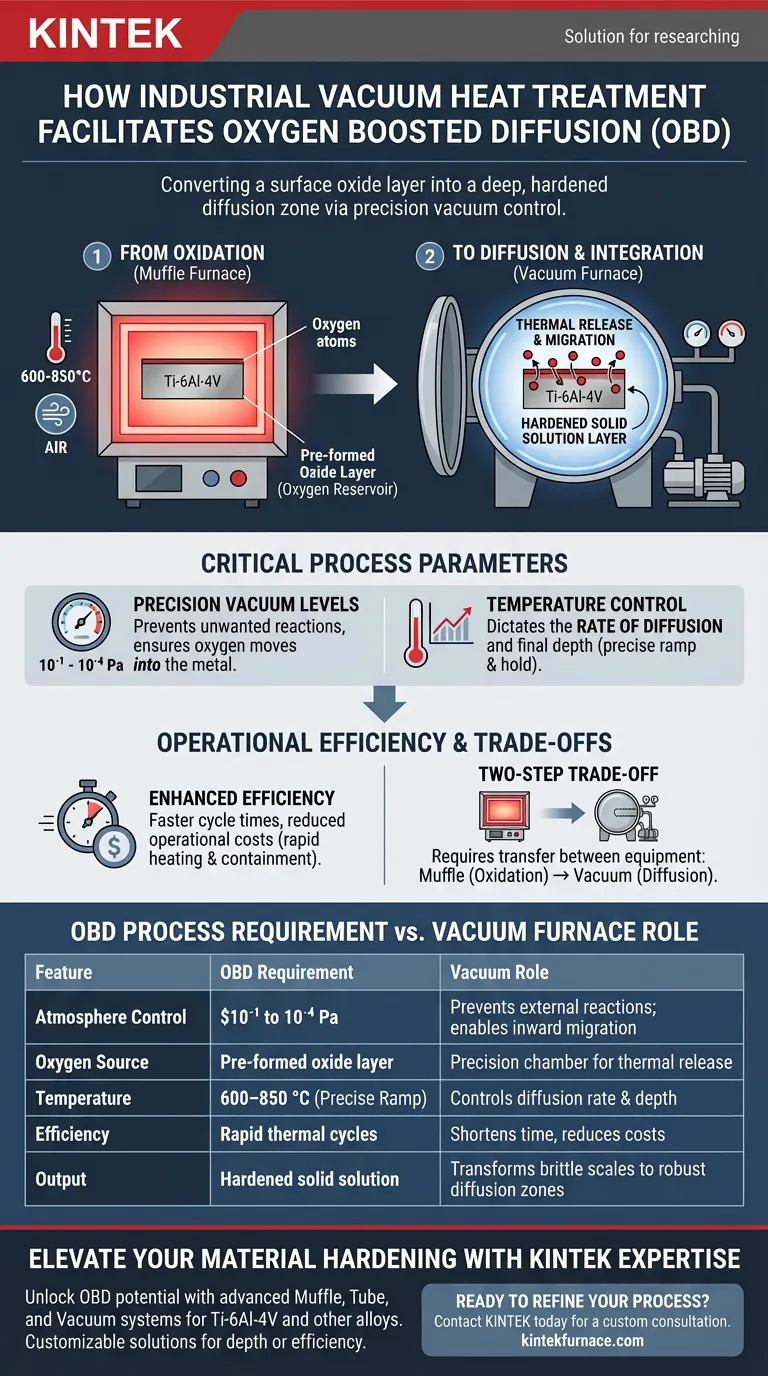

Un forno industriale per il trattamento termico sotto vuoto facilita la fase di diffusione controllando rigorosamente la pressione atmosferica e la temperatura per consentire il rilascio termico degli atomi di ossigeno da uno strato di ossido preformato. Mantenendo un ambiente sottovuoto, il forno consente a questi atomi di migrare dalla scaglia superficiale nella matrice metallica dei campioni di Ti-6Al-4V, indurendo efficacemente la lega senza l'interferenza dei gas atmosferici.

Concetto chiave Il forno sottovuoto funge da camera di controllo di precisione che converte uno strato di ossido superficiale statico in una zona di diffusione profonda e indurita. La sua capacità di mantenere condizioni di bassa pressione specifiche è il fattore determinante per definire la profondità finale, la qualità e la morfologia dello strato di diffusione potenziata dall'ossigeno (OBD).

La meccanica della diffusione sotto vuoto

Dall'ossidazione alla diffusione

Il processo OBD inizia prima della fase sottovuoto, dove un forno a muffola crea un ambiente di ossidazione ad alta temperatura in aria (600–850 °C). Questo crea una scaglia di ossido ben aderente sulla lega Ti-6Al-4V, che funge da serbatoio di ossigeno.

Rilascio termico e migrazione

Una volta che il campione pre-ossidato entra nel forno sottovuoto, l'ambiente passa dalla generazione di ossido al suo trasporto. Sotto calore elevato e bassa pressione, gli atomi di ossigeno si staccano dallo strato di ossido superficiale.

Integrazione nella matrice

Questi atomi di ossigeno liberati diffondono verso l'interno, penetrando nella matrice metallica della lega. Questa migrazione trasforma la scaglia superficiale fragile in un robusto strato di soluzione solida indurita.

Parametri critici del processo

Livelli di vuoto di precisione

Il forno deve mantenere un intervallo di vuoto specifico, tipicamente tra $10^{-1}$ e $10^{-4}$ Pa. Questo ambiente a bassa pressione è indispensabile per prevenire reazioni indesiderate con l'aria e garantire che l'ossigeno si muova *all'interno* del metallo anziché reagire esternamente.

Controllo della temperatura

La capacità del forno di aumentare e mantenere temperature precise determina la velocità di diffusione. Una gestione accurata della temperatura garantisce che l'ossigeno penetri alla profondità corretta per soddisfare le specifiche meccaniche.

Gestione della morfologia superficiale

L'interazione tra pressione e temperatura influisce direttamente sulla finitura superficiale (morfologia). Deviazioni in queste impostazioni possono portare a indurimento non uniforme o difetti superficiali, rendendo il sistema di controllo di precisione del forno vitale per l'assicurazione della qualità.

Efficienza operativa e compromessi

Tempi di ciclo migliorati

I forni per il trattamento termico sotto vuoto offrono generalmente tempi di ciclo più rapidi rispetto alle alternative convenzionali. Possono raggiungere le temperature di diffusione necessarie più rapidamente, riducendo significativamente il tempo di lavorazione complessivo.

Implicazioni energetiche e di costo

Poiché questi forni sono progettati per un riscaldamento rapido e un contenimento termico preciso, sono spesso più efficienti dal punto di vista energetico. Questa efficienza si traduce in costi operativi ridotti nel ciclo di vita dell'apparecchiatura.

Comprendere i compromessi

Sebbene altamente efficace, il processo OBD dipende da una catena di apparecchiature a due stadi. Non è possibile ottenere questo specifico meccanismo di diffusione nel forno a muffola iniziale, né è possibile formare facilmente lo strato di ossido iniziale nel forno sottovuoto. Il "costo" principale è la necessità logistica di trasferire i pezzi tra due apparecchiature distinte: il forno a muffola per l'ossidazione e il forno sottovuoto per la diffusione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del processo OBD, è necessario allineare le operazioni del forno con i requisiti specifici del materiale.

- Se il tuo obiettivo principale è la profondità di indurimento: Dai priorità a un forno sottovuoto con controlli di pressione ad alta precisione in grado di mantenere stati di alto vuoto stabili ($10^{-4}$ Pa) per periodi prolungati.

- Se il tuo obiettivo principale è l'efficienza del processo: Sfrutta le capacità di riscaldamento rapido del forno sottovuoto per ridurre i tempi di ciclo, ma assicurati che lo strato di ossido iniziale formato nel forno a muffola sia sufficientemente spesso da supportare una diffusione più rapida.

- Se il tuo obiettivo principale è la versatilità: Seleziona un forno sottovuoto in grado di eseguire servizi secondari come degasaggio, ricottura o tempra sottovuoto per massimizzare l'utilizzo dell'apparecchiatura tra i cicli OBD.

Il successo del processo di diffusione potenziata dall'ossigeno non si basa solo sul calore, ma sulla capacità del forno sottovuoto di gestire con precisione la migrazione degli atomi di ossigeno nel nucleo della lega.

Tabella riassuntiva:

| Caratteristica | Requisito del processo OBD | Ruolo del forno sottovuoto |

|---|---|---|

| Controllo dell'atmosfera | $10^{-1}$ a $10^{-4}$ Pa | Previene reazioni esterne; consente la migrazione interna dell'ossigeno |

| Fonte di ossigeno | Strato di ossido preformato | Agisce come camera di precisione per rilasciare termicamente atomi di ossigeno |

| Temperatura | 600–850 °C (Rampa precisa) | Controlla la velocità di diffusione e la profondità di indurimento finale |

| Efficienza | Cicli termici rapidi | Riduce i tempi di lavorazione e i costi operativi |

| Output | Soluzione solida indurita | Trasforma scaglie fragili in zone di diffusione robuste e profonde |

Migliora l'indurimento dei tuoi materiali con l'esperienza KINTEK

Sblocca il pieno potenziale della Diffusione Potenziata dall'Ossigeno (OBD) con le soluzioni termiche avanzate di KINTEK. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo e Sottovuoto ad alta precisione, specificamente progettati per gestire i rigorosi requisiti di ossidazione e diffusione in due fasi di Ti-6Al-4V e altre leghe.

Sia che tu debba massimizzare la profondità di indurimento o ottimizzare l'efficienza del processo, i nostri forni ad alta temperatura da laboratorio e industriali personalizzabili forniscono la stabilità e il controllo richiesti dalla tua ricerca.

Pronto a perfezionare il tuo processo di trattamento termico? Contatta KINTEK oggi stesso per una consulenza personalizzata e scopri come i nostri sistemi su misura possono trasformare la qualità della tua produzione.

Guida Visiva

Riferimenti

- Yujie Xu, Jianming Gong. Effect of Temperature, Vacuum Condition and Surface Roughness on Oxygen Boost Diffusion of Ti–6Al–4V Alloy. DOI: 10.3390/coatings14030314

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Qual è la temperatura massima che un forno ad alto vuoto può raggiungere? Trova l'intervallo giusto per il tuo processo

- Perché utilizzare un'autoclave in acciaio inossidabile con rivestimento in PTFE per la sintesi di Ce-MOF? Garantire sicurezza e purezza

- Quali sono le specifiche per il riscaldamento a resistenza nei forni di grafitizzazione sotto vuoto? Ottieni una grafitizzazione superiore per la produzione su larga scala

- Quali sono le specifiche della camera del sistema di forni sottovuoto? Garantire purezza e sicurezza nelle lavorazioni ad alta temperatura

- Perché la sublimazione sotto vuoto è preferita alla ricristallizzazione per l'MTO? Ottenere metiltriossorenio ad alta purezza

- Come vengono applicati i forni a ricottura sotto vuoto nella ricerca scientifica e nei campi accademici? Sblocca purezza e precisione dei materiali

- Perché l'LNMO deve essere essiccato a 100°C in un forno sotto vuoto? Ottimizzare le prestazioni del rivestimento del catodo

- Perché è necessaria una fornace di sinterizzazione a vuoto spinto per i compositi B4C/Al? Sblocca le massime prestazioni dei compositi