Al suo centro, un forno a induzione utilizza un campo magnetico potente e fluttuante per generare calore direttamente all'interno del materiale da fondere. A differenza dei forni tradizionali che si basano su fiamme esterne o elementi riscaldanti, il riscaldamento a induzione funziona dall'interno verso l'esterno, offrendo un processo di fusione più pulito, veloce e controllato. Questo metodo evita la combustione, minimizzando la contaminazione e consentendo il funzionamento in atmosfere controllate.

Il vantaggio fondamentale di un forno a induzione non è solo fondere il metallo, ma ottenere un controllo preciso su temperatura, purezza e composizione della lega tramite riscaldamento elettromagnetico senza contatto.

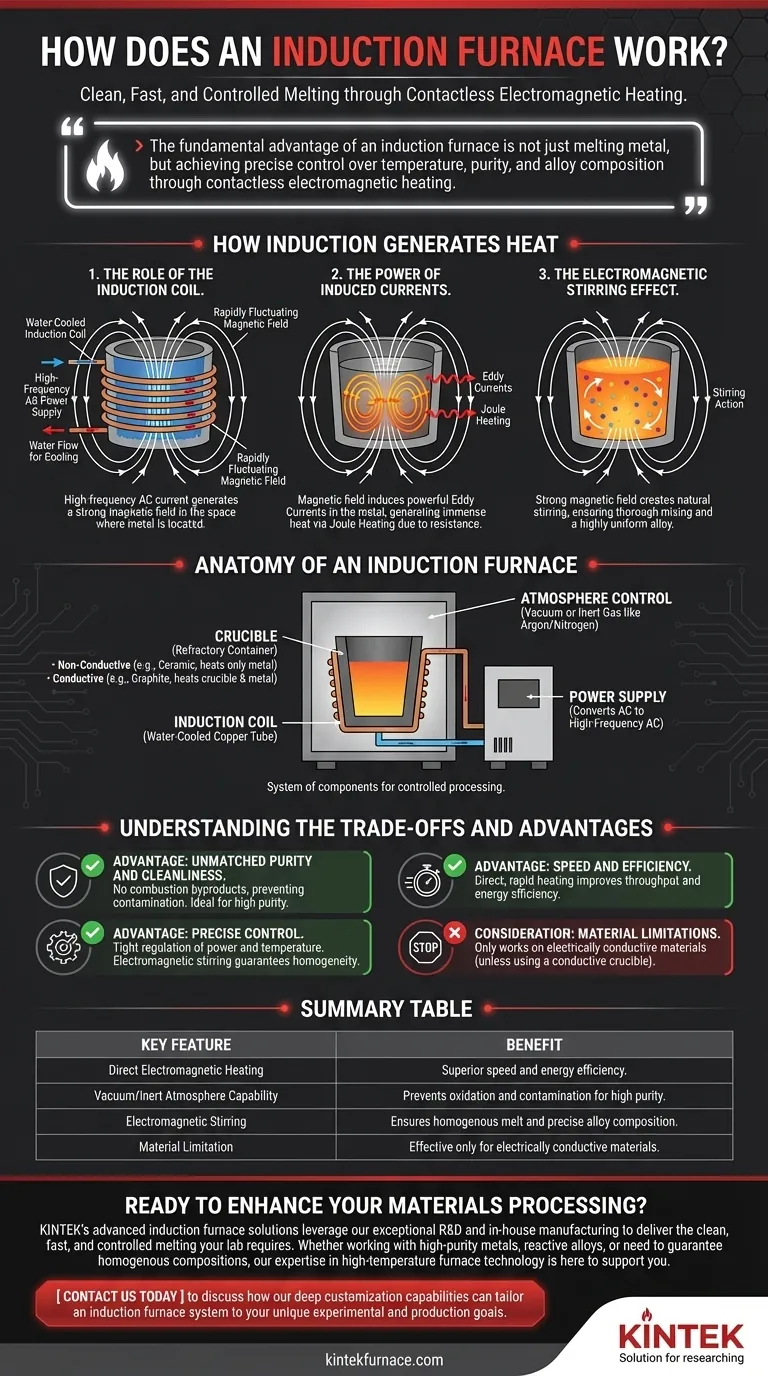

Come l'Induzione Genera Calore

Il riscaldamento a induzione è un metodo di riscaldamento diretto altamente efficiente. Si basa sui principi fondamentali dell'elettromagnetismo per convertire l'energia elettrica in energia termica all'interno del materiale bersaglio.

Il Ruolo della Bobina a Induzione

Il processo inizia con una corrente alternata (AC) ad alta frequenza che passa attraverso una bobina di rame raffreddata ad acqua. Questa bobina, che circonda il crogiolo contenente il metallo, non si scalda da sola. Il suo unico scopo è generare un campo magnetico forte e in rapido cambiamento nello spazio in cui si trova il metallo.

La Potenza delle Correnti Indotte

Questo campo magnetico fluttuante penetra nella carica metallica elettricamente conduttiva all'interno del crogiolo. Secondo la legge di induzione di Faraday, il campo magnetico mutevole induce potenti correnti elettriche, note come correnti parassite (eddy currents), a fluire all'interno del metallo.

A causa della naturale resistenza elettrica del metallo, il flusso di queste correnti parassite genera un calore immenso, un fenomeno noto come riscaldamento Joule. Questo calore viene generato direttamente all'interno del materiale, portando a una fusione rapida e uniforme.

L'Effetto di Agitazione Elettromagnetica

Un vantaggio secondario del forte campo magnetico è che crea un'azione di agitazione naturale all'interno del metallo fuso. Questa agitazione elettromagnetica assicura che i diversi elementi si mescolino accuratamente, risultando in una lega finale altamente uniforme e omogenea.

Anatomia di un Forno a Induzione

Sebbene il principio sia elegante, il forno stesso è un sistema di componenti critici che lavorano in concerto per garantire un processo controllato.

Il Crogiolo

Il crogiolo è il contenitore refrattario che contiene il metallo. La scelta del suo materiale è fondamentale.

- Crogioli Non Conduttivi: Se il crogiolo è realizzato in un materiale non conduttivo come un refrattario ceramico, il campo magnetico lo attraversa e riscalda direttamente solo la carica metallica. Questo è l'ideale per massimizzare la purezza.

- Crogioli Conduttivi: Se si utilizza un crogiolo conduttivo (ad esempio, grafite), il campo magnetico riscalda sia il crogiolo che la carica metallica. Questo può essere utile per alcune applicazioni.

La Bobina a Induzione

Come accennato, si tratta tipicamente di un tubo di rame cavo che circonda il crogiolo. L'acqua viene continuamente fatta circolare al suo interno per dissipare il calore di scarto e impedire che la bobina stessa si fonda.

L'Alimentatore

È necessaria un'unità di alimentazione specializzata per convertire l'alimentazione CA a frequenza di rete standard in alimentazione CA ad alta frequenza necessaria per energizzare efficacemente la bobina a induzione.

Controllo dell'Atmosfera

I forni a induzione eccellono in ambienti controllati. L'assemblaggio del crogiolo e della bobina può essere racchiuso in una camera, consentendo al processo di avvenire in vuoto o sotto una coperta di gas inerte (come Argon o Azoto). Ciò previene l'ossidazione e rimuove le impurità, essenziale per produrre metalli di elevata purezza e leghe reattive.

Comprendere i Compromessi e i Vantaggi

Nessuna tecnologia è una soluzione universale. Comprendere i benefici e le considerazioni uniche dei forni a induzione è fondamentale per utilizzarli efficacemente.

Vantaggio: Purezza e Pulizia Ineguagliabili

Poiché il calore viene generato direttamente all'interno del metallo, non ci sono sottoprodotti di combustione (come in un forno a gas) a contaminare la fusione. Questo, unito al controllo dell'atmosfera, rende i forni a induzione lo standard per le applicazioni che richiedono elevata purezza.

Vantaggio: Velocità ed Efficienza

Riscaldare direttamente il materiale è significativamente più veloce e più efficiente dal punto di vista energetico rispetto al riscaldare prima l'aria e le pareti di una grande camera. I forni possono raggiungere la temperatura molto rapidamente, migliorando la produttività.

Vantaggio: Controllo Preciso

La potenza fornita alla bobina può essere regolata con estrema precisione, consentendo un controllo rigoroso della temperatura. L'effetto di agitazione intrinseco garantisce inoltre un eccellente controllo sulla composizione finale della lega e sull'omogeneità.

Considerazione: Limitazioni del Materiale

Il riscaldamento a induzione funziona solo su materiali elettricamente conduttivi. Non è adatto per riscaldare direttamente materiali non conduttivi come le ceramiche, a meno che non venga utilizzato un crogiolo conduttivo che funga da elemento riscaldante intermediario.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un forno a induzione consiste nell'allineare le sue capacità specifiche con le tue esigenze di lavorazione dei materiali.

- Se la tua priorità principale sono metalli di elevata purezza o leghe reattive: La capacità di fondere sottovuoto o in atmosfera inerte per prevenire l'ossidazione è la caratteristica fondamentale di cui hai bisogno.

- Se la tua priorità principale è creare leghe omogenee e di precisione: L'effetto di agitazione elettromagnetica naturale è un vantaggio critico che garantisce una miscela uniforme senza agitatori meccanici.

- Se la tua priorità principale è la produzione rapida e l'efficienza energetica: La velocità e la natura del riscaldamento diretto dell'induzione offrono vantaggi significativi rispetto ai tipi di forni a riscaldamento indiretto più lenti.

In definitiva, il forno a induzione è uno strumento di precisione per la lavorazione avanzata dei materiali, che offre un livello di controllo che i metodi tradizionali non possono eguagliare.

Tabella Riassuntiva:

| Caratteristica Chiave | Vantaggio |

|---|---|

| Riscaldamento Elettromagnetico Diretto | Il calore viene generato all'interno del metallo stesso per una velocità e un'efficienza energetica superiori. |

| Capacità di Vuoto/Atmosfera Inerte | Previene l'ossidazione e la contaminazione, ideale per metalli di elevata purezza e leghe reattive. |

| Agitazione Elettromagnetica | Garantisce una fusione omogenea e una composizione precisa della lega senza parti meccaniche. |

| Limitazione del Materiale | Efficace solo per il riscaldamento di materiali elettricamente conduttivi. |

Pronto a migliorare la tua lavorazione dei materiali con precisione e purezza?

Le soluzioni avanzate per forni a induzione di KINTEK sfruttano la nostra eccezionale R&S e la produzione interna per fornire la fusione pulita, veloce e controllata richiesta dal tuo laboratorio. Che tu stia lavorando con metalli di elevata purezza, leghe reattive o che tu debba garantire composizioni omogenee, la nostra esperienza nella tecnologia dei forni ad alta temperatura è qui per supportarti.

Contattaci oggi stesso per discutere come le nostre capacità di personalizzazione approfondita possono adattare un sistema di forno a induzione ai tuoi obiettivi sperimentali e di produzione unici.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come si garantisce la sicurezza dell'operatore durante il processo di fusione a induzione sotto vuoto? Scopri la protezione multistrato per il tuo laboratorio

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza

- Quali sono le caratteristiche e i vantaggi principali di un forno a induzione sotto vuoto? Ottieni una produzione di metalli ad alta purezza

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottenere una purezza superiore per le leghe ad alte prestazioni

- Come funziona la fusione a induzione sotto vuoto? Ottieni leghe ultra-pure e ad alte prestazioni