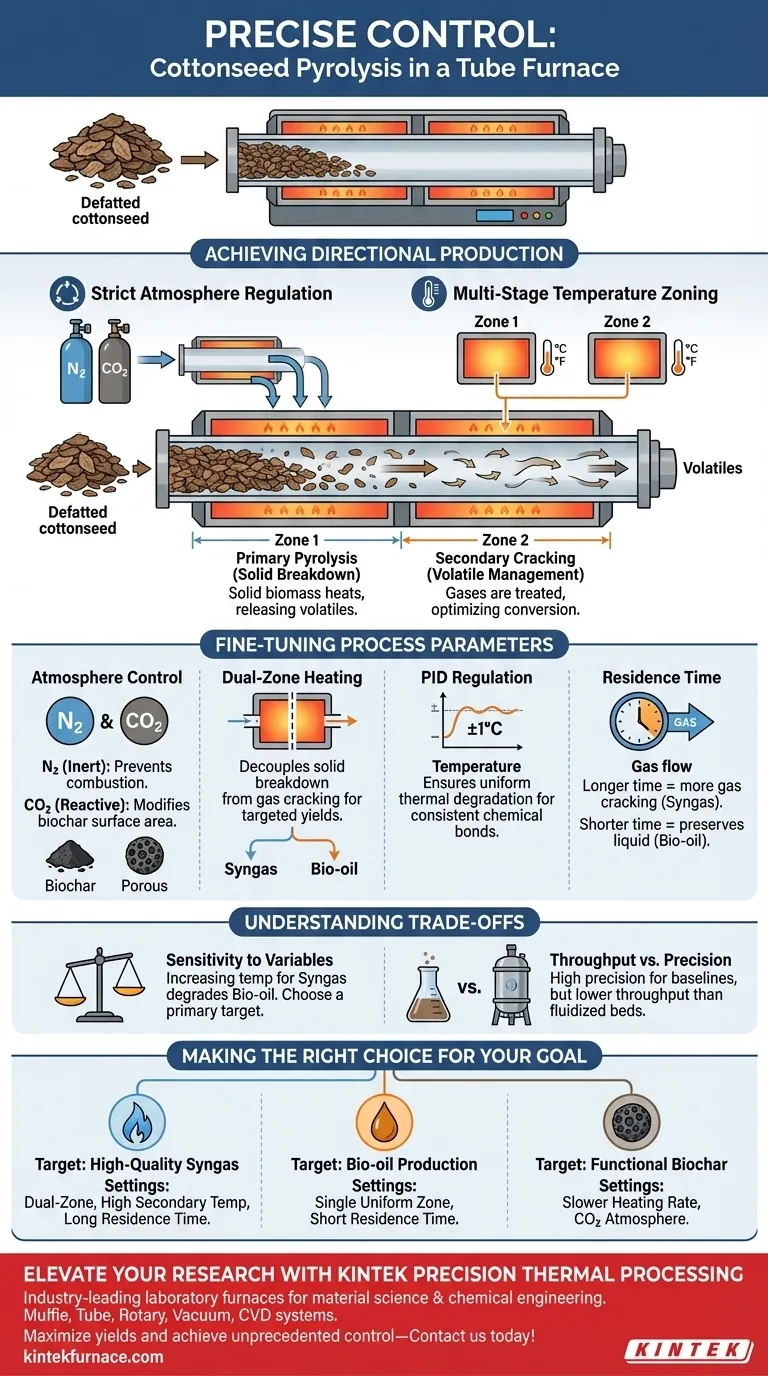

Il controllo preciso si ottiene attraverso la rigorosa regolazione delle atmosfere di reazione combinata con la zonizzazione della temperatura a più stadi. Utilizzando ambienti inerti (N2) o reattivi (CO2) accanto a zone di riscaldamento indipendenti, il forno consente di separare la pirolisi primaria dalla cracking secondaria dei volatili, dettando così la resa specifica di syngas, bio-olio e biochar.

Il vantaggio principale di un forno tubolare è la sua capacità di facilitare la "produzione direzionale", consentendo di regolare l'energia termica e il tempo di permanenza per ottenere specifiche composizioni chimiche piuttosto che accettare una distribuzione casuale di sottoprodotti.

La Meccanica della Produzione Direzionale

Controllo dell'Atmosfera

Lo strato fondamentale di controllo è l'ambiente gassoso. Un forno tubolare sigilla i semi di cotone sgrassati in un'atmosfera specifica, tipicamente utilizzando Azoto (N2) per la pirolisi inerte o Anidride Carbonica (CO2) per processi reattivi.

Eliminando l'ossigeno incontrollato, si previene la combustione e si assicura che la decomposizione sia puramente termica. L'uso di un'atmosfera reattiva come la CO2 può ulteriormente modificare il biochar risultante, migliorandone potenzialmente la superficie e l'attività catalitica.

Il Ruolo delle Configurazioni a Doppia Zona

Per ottenere un'elevata specificità nei componenti del prodotto, i moderni forni tubolari utilizzano spesso una configurazione a doppia zona.

La prima zona è dedicata alla pirolisi primaria, dove la biomassa solida dei semi di cotone viene riscaldata per rilasciare volatili. La seconda zona gestisce il cracking secondario di tali volatili.

La separazione di queste fasi consente di trattare in modo diverso la biomassa solida e i gas risultanti, ottimizzando la conversione di catrami pesanti in syngas o bio-oli più leggeri e di alta qualità.

Regolazione Fine dei Parametri di Processo

Regolazione Precisa della Temperatura

Ottenere componenti di prodotto coerenti richiede un'esatta stabilità termica. I forni tubolari avanzati impiegano controller PID (Proporzionale-Integrale-Derivativo) per regolare gli elementi riscaldanti con estrema precisione.

Questa tecnologia assicura che il campo di temperatura rimanga uniforme (spesso entro ±1°C a ±5°C). Questa uniformità è fondamentale per la degradazione termica ordinata di cellulosa, emicellulosa e lignina, garantendo che i legami chimici si rompano esattamente come previsto.

Gestione del Tempo di Permanenza

La durata che i gas volatili trascorrono nella zona riscaldata altera significativamente il prodotto finale.

Regolando la portata del gas e la lunghezza della zona riscaldata, si controlla il tempo di permanenza. Tempi di permanenza più lunghi ad alte temperature favoriscono un ulteriore cracking degli idrocarburi a catena lunga in gas non condensabili (syngas), mentre tempi più brevi favoriscono la conservazione dei componenti liquidi (bio-olio).

Comprensione dei Compromessi

Sensibilità alle Variabili Operative

Sebbene il forno tubolare offra alta precisione, la "produzione direzionale" di componenti specifici è altamente sensibile all'interazione dei parametri.

Aumentare la temperatura per massimizzare la resa di syngas, ad esempio, degraderà inevitabilmente la resa di bio-olio. Non è possibile massimizzare tutti e tre gli output (char, olio, gas) contemporaneamente; è necessario scegliere un obiettivo primario e accettare perdite in altre categorie.

Throughput vs. Precisione

I forni tubolari sono principalmente strumenti sperimentali progettati per la lavorazione a batch o semi-continua.

Sebbene offrano un controllo superiore per la caratterizzazione della pirolisi dei semi di cotone sgrassati, generalmente mancano del throughput dei reattori a letto fluidizzato. I dati ottenuti qui sono inestimabili per stabilire le linee di base, ma scalare i tassi di riscaldamento precisi (ad esempio, 10°C/min) a livello industriale presenta significative sfide di trasferimento termico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per sfruttare efficacemente il forno tubolare per la conversione dei semi di cotone sgrassati, allinea le impostazioni con il tuo prodotto finale desiderato:

- Se il tuo obiettivo principale è il Syngas di Alta Qualità: Utilizza una configurazione a doppia zona con alte temperature secondarie per massimizzare il cracking dei volatili in gas non condensabili.

- Se il tuo obiettivo principale è la Produzione di Bio-olio: Dai priorità a una singola zona di riscaldamento uniforme con tempi di permanenza dei gas più brevi per prevenire il cracking secondario dei vapori.

- Se il tuo obiettivo principale è il Biochar Funzionale: Impiega un tasso di riscaldamento più lento e potenzialmente un'atmosfera di CO2 per migliorare la struttura dei pori e le proprietà catalitiche del residuo solido.

Trattando il forno tubolare come uno strumento di precisione piuttosto che un semplice forno, trasformi i rifiuti di biomassa in risorse preziose e chimicamente specifiche.

Tabella Riassuntiva:

| Parametro di Controllo | Meccanismo | Impatto sul Prodotto Finale |

|---|---|---|

| Controllo Atmosfera | N2 (Inerte) o CO2 (Reattivo) | Previene la combustione; modifica la superficie del biochar e l'attività catalitica. |

| Riscaldamento a Doppia Zona | Pirolisi primaria vs. Cracking secondario | Separa la decomposizione solida dal cracking dei gas per ottimizzare la resa di syngas vs. bio-olio. |

| Regolazione PID | Stabilità termica ad alta precisione | Garantisce una degradazione uniforme di cellulosa e lignina per un output chimico coerente. |

| Tempo di Permanenza | Portate di gas regolate | Controlla l'estensione del cracking degli idrocarburi; tempi più lunghi favoriscono il gas, tempi più brevi favoriscono l'olio. |

Eleva la Tua Ricerca con l'Elaborazione Termica di Precisione

Pronto a trasformare i rifiuti di biomassa in risorse di alto valore? KINTEK fornisce forni da laboratorio leader del settore progettati per le esigenze esatte della scienza dei materiali e dell'ingegneria chimica.

Supportato da R&D e produzione esperti, KINTEK offre forni Muffle, Tubolari, Rotativi, Sottovuoto, sistemi CVD e altri forni da laboratorio ad alta temperatura, tutti personalizzabili per le tue esigenze di ricerca uniche. Sia che tu stia puntando a syngas ad alta purezza o a biochar funzionale, la nostra attrezzatura offre l'uniformità termica e il controllo atmosferico di cui hai bisogno per la "produzione direzionale".

Massimizza le tue rese e ottieni un controllo di processo senza precedenti: Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Gyeongnam Park, Eilhann E. Kwon. Use of defatted cottonseed-derived biochar for biodiesel production: a closed-loop approach. DOI: 10.1007/s42773-024-00394-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è la funzione di un forno tubolare a doppia zona di temperatura nella CVD? Migliorare la precisione della sintesi MoS2/GaN

- Come funzionano gli elementi riscaldanti in un forno a tubo? Scopri le informazioni chiave per un riscaldamento preciso

- Quale ruolo svolge un forno tubolare da laboratorio nel ricottura di film sottili di STO? Sblocca il potenziale neuromorfico

- Come possono gli operatori prevenire la contaminazione in un forno elettrico orizzontale? Padroneggiare il controllo sistematico per la purezza

- Come una fornace tubolare a tre zone facilita la sintesi di nanofili di germanio? Ottieni risultati SVG di alta qualità

- Quale ruolo svolge un forno tubolare orizzontale nella produzione di carbone attivo? Padronanza dell'attivazione ad alta precisione

- Come funziona il sistema di controllo della temperatura in un forno a tubo? Ottieni un riscaldamento preciso per il tuo laboratorio

- In che modo un forno a tubo da laboratorio contribuisce alla continuità e alla qualità delle matrici di Mn3O4? Padronanza dello "Stitching Atomico"