Nella formatura dei metalli, la tecnologia della pressa a vuoto offre una serie distinta di vantaggi incentrati sulla precisione, sulla qualità e sull'efficienza operativa. Sfruttando la pressione negativa anziché la forza meccanica, consente la creazione di componenti altamente dettagliati e coerenti con finiture superficiali superiori, riducendo al minimo gli sprechi di materiale e la necessità di lavorazioni secondarie.

Il problema fondamentale nella formatura tradizionale dei metalli è la difficoltà di ottenere un contatto uniforme e perfetto tra il metallo e lo stampo. La tecnologia della pressa a vuoto risolve questo problema utilizzando la pressione atmosferica come forza di bloccaggio potente e perfettamente distribuita, tirando il materiale in ogni dettaglio di uno stampo con una precisione senza pari.

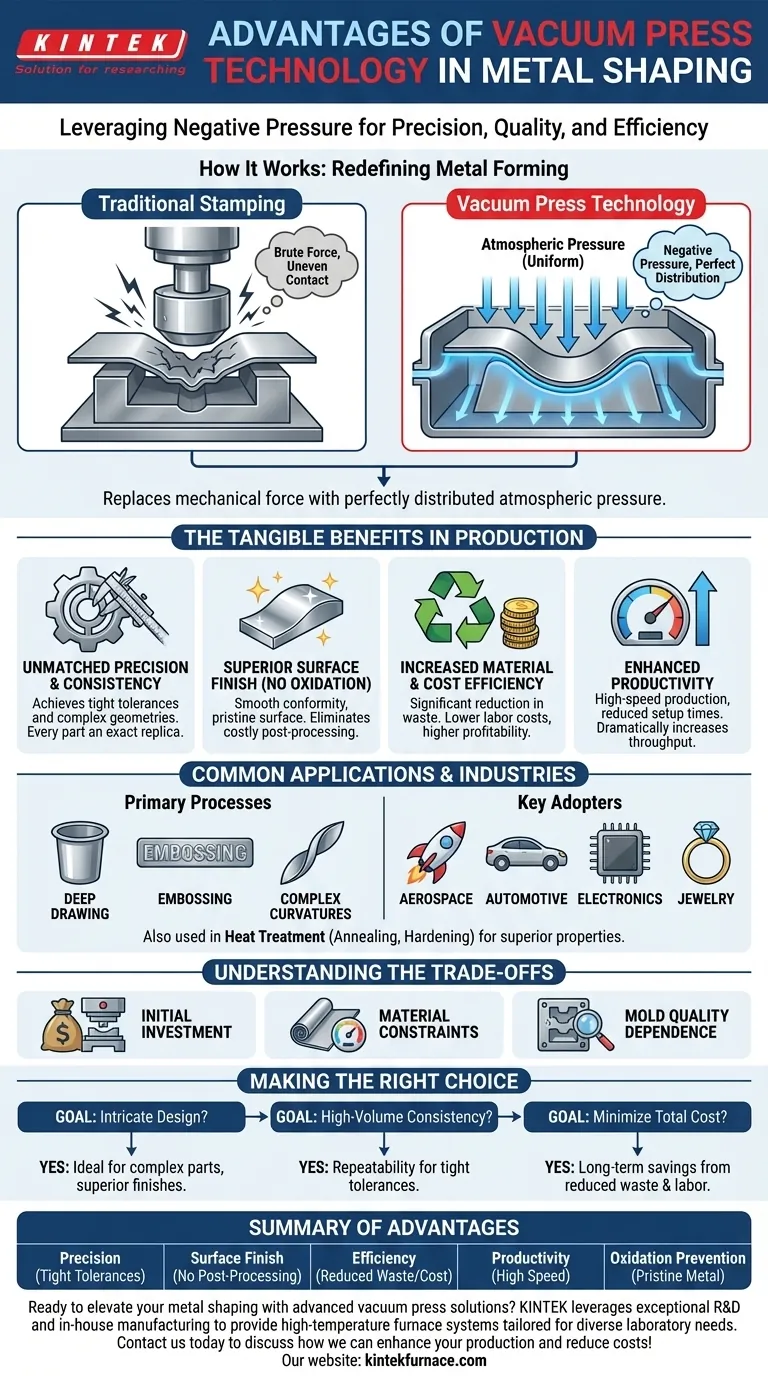

Come la tecnologia della pressa a vuoto ridefinisce la formatura dei metalli

Nel suo nucleo, il processo è ingegnosamente semplice. Sostituisce la forza meccanica bruta con la forza uniforme e invisibile di un vuoto.

Il principio della pressione negativa

Una macchina per la pressatura a vuoto funziona posizionando una lamiera metallica su uno stampo ed eliminando quindi l'aria dallo spazio tra di essi. Ciò crea un differenziale di pressione, dove la pressione atmosferica esterna spinge il metallo verso il basso, costringendolo ad adattarsi perfettamente alla forma dello stampo.

Questo metodo di utilizzo del vuoto aspirato è fondamentalmente diverso dalla tranciatura tradizionale, che si basa su una matrice per spingere meccanicamente il metallo nella forma desiderata.

Raggiungere una distribuzione uniforme della pressione

Il più grande punto di forza di questa tecnica è la sua capacità di applicare una pressione perfettamente uniforme su tutta la superficie della lamiera metallica.

A differenza di una pressa meccanica che presenta punti di contatto specifici, il vuoto assicura che ogni millimetro quadrato di materiale venga attirato verso lo stampo con forza uguale. Ciò elimina i punti deboli e le incoerenze.

Eliminazione della contaminazione atmosferica

Rimuovendo l'aria dall'ambiente di formatura, il processo impedisce intrinsecamente l'ossidazione e altra contaminazione superficiale che può verificarsi durante il riscaldamento e la formatura del metallo.

Ciò si traduce in una superficie del materiale incontaminata, preservando la purezza e l'integrità del metallo, il che è particolarmente critico per le leghe ad alte prestazioni utilizzate in settori esigenti.

I vantaggi tangibili nella produzione

Il meccanismo unico della formatura sottovuoto si traduce direttamente in miglioramenti misurabili sul pavimento di produzione.

Precisione e coerenza senza pari

La pressione uniforme assicura che ogni pezzo prodotto sia una replica esatta dello stampo. Ciò consente il raggiungimento coerente di tolleranze ristrette e geometrie complesse difficili o impossibili da ottenere con altri metodi.

Finitura superficiale superiore

Poiché il metallo si conforma uniformemente allo stampo senza l'impatto violento di una matrice, la finitura superficiale risultante è eccellente. Ciò riduce drasticamente o addirittura elimina la necessità di fasi di post-lavorazione costose e dispendiose in termini di tempo come la lucidatura o la rettifica.

Maggiore efficienza dei materiali e dei costi

La precisione della formatura sottovuoto porta a una significativa riduzione degli scarti di materiale derivanti da pezzi respinti. Inoltre, la minimizzazione della necessità di operazioni di finitura secondarie riduce direttamente i costi di manodopera e migliora la redditività complessiva.

Produttività migliorata

I moderni sistemi di pressa a vuoto sono progettati per la produzione ad alta velocità. In combinazione con tempi di configurazione ridotti rispetto alle presse meccaniche complesse, questa tecnologia può aumentare drasticamente la produttività di fabbricazione.

Applicazioni e settori comuni

La tecnologia della pressa a vuoto non è una soluzione di nicchia; è una pietra angolare della produzione moderna in diversi settori chiave.

Processi di formatura primari

La tecnologia è eccezionalmente adatta per processi come la tranciatura profonda, la bombatura e la formatura di pezzi con curvature complesse.

Principali settori adottanti

I settori che si affidano a componenti metallici ad alta precisione sono i principali beneficiari. Ciò include l'aerospaziale, l'automobilistico, l'elettronica di consumo e persino la fabbricazione di gioielli, dove sono fondamentali progetti intricati e finiture impeccabili.

Oltre la formatura: trattamento termico

Il principio dell'utilizzo di un vuoto per proteggere il metallo viene applicato anche nei forni a vuoto continui. In processi come la ricottura e la tempra, l'ambiente sottovuoto garantisce un riscaldamento uniforme e previene l'ossidazione, dando vita a pezzi con maggiore resistenza e proprietà metallurgiche superiori.

Comprendere i compromessi

Sebbene potente, la tecnologia della pressa a vuoto non è una soluzione universale. Una visione chiara dei suoi limiti è essenziale per una corretta applicazione.

Investimento iniziale in attrezzature

I macchinari necessari per la formatura sottovuoto, inclusa la pressa e le pompe per il vuoto ad alta capacità, rappresentano un investimento di capitale significativo rispetto ad alcune presse meccaniche più semplici.

Limitazioni dei materiali

Questo processo funziona meglio con il metallo in forma di lamiera e potrebbe presentare limitazioni pratiche riguardo allo spessore e al tipo di materiale che può essere efficacemente formato. Metalli estremamente spessi o meno malleabili potrebbero richiedere altri metodi.

Dipendenza dalla qualità dello stampo

Il prodotto finale è buono solo quanto lo stampo. Creare stampi durevoli e di alta qualità in grado di resistere ai cicli di formatura può essere un processo complesso e costoso di per sé. La progettazione e l'ingegnerizzazione dello stampo sono fondamentali per il successo.

Fare la scelta giusta per la tua applicazione

Per determinare se la tecnologia della pressa a vuoto è adatta, allinea i suoi punti di forza con i tuoi obiettivi di produzione principali.

- Se la tua attenzione principale è il design intricato e la qualità impeccabile: Questa tecnologia non ha eguali per la produzione di pezzi complessi con finiture superficiali superiori, rendendola ideale per l'aerospaziale, il medicale o i beni di consumo di fascia alta.

- Se la tua attenzione principale è la coerenza ad alto volume: La ripetibilità e la velocità della pressatura sottovuoto offrono un vantaggio significativo per i componenti automobilistici o elettronici in cui tolleranze ristrette devono essere mantenute su milioni di unità.

- Se la tua attenzione principale è la riduzione del costo totale di proprietà: La riduzione degli scarti di materiale, dei pezzi respinti e della manodopera per la post-lavorazione può produrre notevoli risparmi a lungo termine che compensano l'investimento iniziale in attrezzature.

In definitiva, l'adozione della tecnologia della pressa a vuoto consente ai produttori di superare i limiti tradizionali della formatura dei metalli e raggiungere uno standard più elevato di qualità ed efficienza.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Precisione e coerenza | Raggiunge tolleranze ristrette e geometrie complesse con distribuzione uniforme della pressione. |

| Finitura superficiale superiore | Riduce o elimina la necessità di post-lavorazione come lucidatura o rettifica. |

| Efficienza dei materiali e dei costi | Minimizza gli scarti e riduce i costi di manodopera riducendo le operazioni secondarie. |

| Produttività migliorata | Consente la produzione ad alta velocità con tempi di configurazione ridotti per una maggiore produttività. |

| Prevenzione dell'ossidazione | Rimuove l'aria per proteggere l'integrità del metallo, ideale per leghe ad alte prestazioni. |

Pronto a elevare la tua formatura dei metalli con soluzioni avanzate di pressa a vuoto? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire sistemi di forni ad alta temperatura, inclusi forni a vuoto e ad atmosfera, personalizzati per diverse esigenze di laboratorio. Le nostre approfondite capacità di personalizzazione garantiscono soluzioni precise per le vostre esigenze uniche, aiutandovi a ottenere precisione, efficienza e qualità superiori in processi come la tranciatura profonda e il trattamento termico. Contattaci oggi per discutere come possiamo migliorare la tua produzione e ridurre i costi!

Guida Visiva

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

Domande frequenti

- Cos'è una pressa a vuoto e quali sono i suoi usi principali? Sblocca la lavorazione dei materiali ad alte prestazioni

- In che modo il controllo personalizzato di calore e pressione avvantaggia la pressatura a caldo? Ottenere una densità e una resistenza superiori del materiale

- Quali sono le tipiche fasi operative quando si usa una pressa a vuoto? Ottenere incollaggi e formatura impeccabili

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- Cos'è una pressa a vuoto e perché è importante nella produzione moderna? Sblocca incollaggi perfetti e precisione