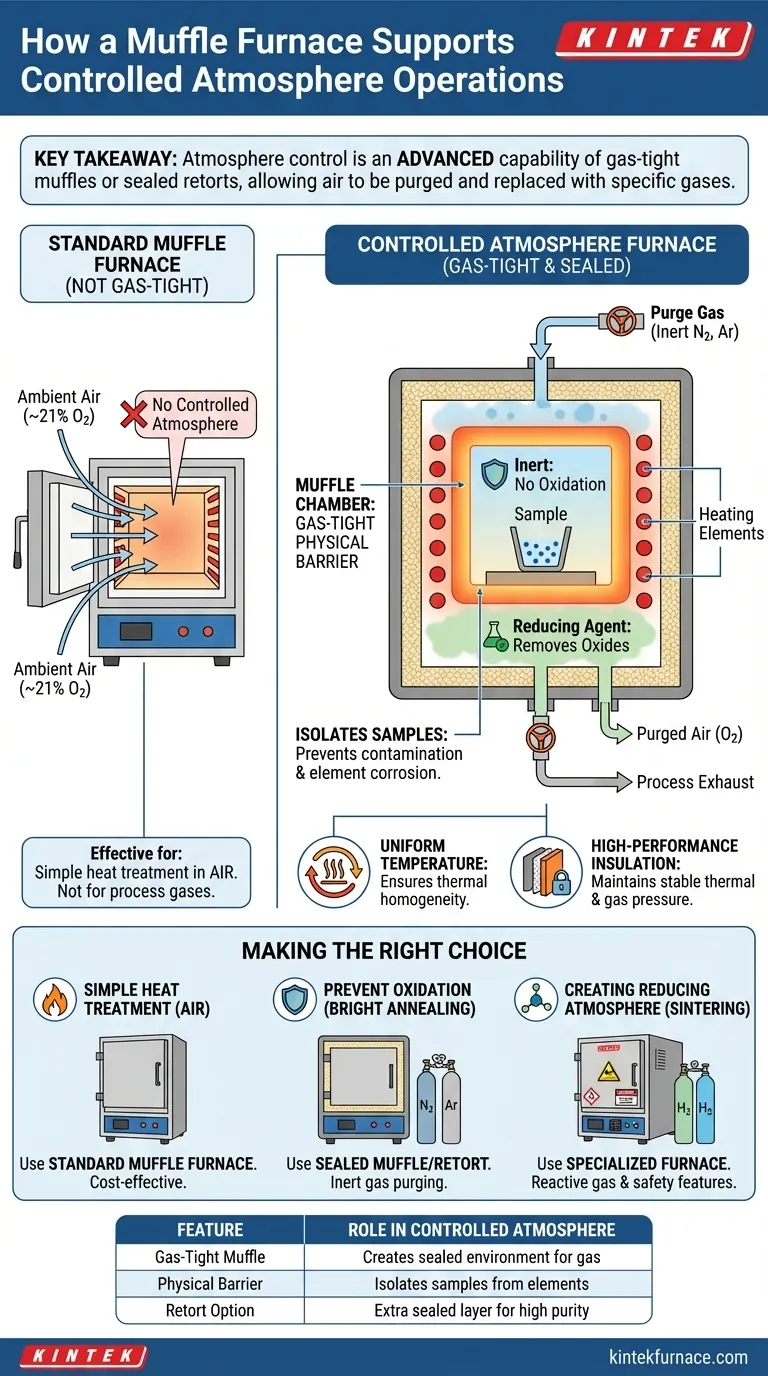

In sostanza, un forno a muffola supporta operazioni in atmosfera controllata utilizzando la sua camera interna—la "muffola"—per creare una barriera fisica tra il carico di lavoro e gli elementi riscaldanti del forno. Questa separazione fondamentale consente di stabilire un ambiente sigillato e controllato attorno al campione, libero dalla contaminazione e dalla reattività degli elementi riscaldanti e dell'aria esterna.

L'aspetto chiave è che il controllo dell'atmosfera in un forno a muffola non è una caratteristica intrinseca di tutti i modelli. È una capacità avanzata resa possibile da una muffola a tenuta di gas o da una storta interna sigillata, che consente di spurgare l'aria ambiente e sostituirla con un ambiente di gas specifico e puro.

Il Ruolo Centrale della Camera a Muffola

Il design della muffola è la base su cui si costruisce tutto il controllo dell'atmosfera. Svolge diverse funzioni critiche contemporaneamente.

Una Barriera Fisica Contro la Contaminazione

La muffola è una camera isolata realizzata in un materiale non reattivo, tipicamente una ceramica durevole come l'allumina. Ciò isola i campioni dagli elementi riscaldanti.

Questa separazione impedisce al gas di processo (ad esempio, azoto, argon o idrogeno) di corrodere gli elementi riscaldanti e, viceversa, impedisce che eventuali particelle rilasciate dagli elementi contaminino i campioni.

Creare un Volume Sigillabile

Per un vero controllo dell'atmosfera, la camera a muffola deve essere progettata per essere a tenuta di gas. Ciò consente i due passaggi più critici del processo.

In primo luogo, l'aria ambiente (che è circa il 21% di ossigeno reattivo) può essere rimossa, tipicamente mediante spurgo con un gas inerte. In secondo luogo, il gas di processo o la miscela di gas desiderata può essere introdotta e mantenuta a una pressione e portata specifiche.

Abilitare Atmosfere di Gas Specifiche

Una volta sigillata e spurgata, la camera può essere riempita con gas come l'azoto o l'argon per creare un'atmosfera inerte che previene l'ossidazione.

Per altri processi, un gas reattivo come l'idrogeno può essere utilizzato per creare un'atmosfera "riducente", che rimuove attivamente gli ossidi dalla superficie di un materiale.

Funzionalità di Supporto per un Processo Stabile

Sebbene la muffola sigillata sia il componente principale, altre caratteristiche del forno sono essenziali per rendere l'atmosfera controllata efficace e ripetibile.

Distribuzione Uniforme della Temperatura

Un'atmosfera controllata è utile solo se anche la temperatura è controllata con precisione. La geometria e il materiale della muffola sono progettati per assorbire il calore dagli elementi e irradiarlo uniformemente in tutta la camera.

Questa omogeneità termica è fondamentale per processi sensibili come la ricottura, la tempra e la sinterizzazione, garantendo che l'intera parte riceva lo stesso trattamento.

Isolamento ad Alte Prestazioni

L'isolamento avanzato non si limita a risparmiare energia. Riducendo al minimo la perdita di calore, crea un ambiente termico altamente stabile all'interno del forno.

Questa stabilità rende più facile mantenere sia una temperatura costante che una pressione del gas costante, che sono vitali per ottenere risultati ripetibili e di alta qualità.

Comprendere i Compromessi: Forni Standard vs. Forni ad Atmosfera

È un errore comune e costoso supporre che qualsiasi forno a muffola possa gestire atmosfere controllate. La distinzione tra i modelli è fondamentale.

Non Tutti i Forni a Muffola Sono Uguali

Un forno a muffola standard di base fornisce separazione termica ma non è a tenuta di gas. È progettato per funzionare solo in aria. Tentare di far passare gas di processo attraverso di esso sarà inefficace e potenzialmente pericoloso.

Il Ruolo della Storta

Per le applicazioni di massima purezza, molti forni ad atmosfera utilizzano un recipiente sigillato chiamato storta che viene posizionato all'interno della camera a muffola.

Questa storta, spesso realizzata in lega metallica o quarzo, funge da contenitore perfettamente sigillato per il carico di lavoro e il gas di processo, fornendo un ulteriore strato di controllo e purezza.

Sicurezza e Compatibilità dei Materiali

L'introduzione di gas di processo, in particolare quelli infiammabili come l'idrogeno, richiede un forno specificamente progettato per tale scopo. Questi sistemi includono interblocchi di sicurezza, raccordi del gas a tenuta stagna e materiali che non si degradano se esposti al gas specifico ad alte temperature.

Scegliere la Soluzione Giusta per la Tua Applicazione

Per selezionare l'attrezzatura corretta, è necessario prima definire l'obiettivo del processo.

- Se il tuo obiettivo principale è un semplice trattamento termico in aria: Un forno a muffola standard è perfettamente sufficiente ed economico.

- Se il tuo obiettivo principale è prevenire l'ossidazione (ad esempio, ricottura brillante): Hai bisogno di un forno con una muffola o storta sigillata, completo di porte di ingresso/uscita del gas per lo spurgo con gas inerti come azoto o argon.

- Se il tuo obiettivo principale è creare un'atmosfera riducente (ad esempio, sinterizzazione): Devi utilizzare un forno specializzato adatto per gas reattivi come l'idrogeno, che include caratteristiche obbligatorie di sicurezza e compatibilità dei materiali.

In ultima analisi, comprendere la distinzione tra una muffola di base e un sistema veramente capace di atmosfere è la chiave per ottenere un processo termico di successo.

Tabella Riepilogativa:

| Caratteristica | Ruolo nell'Atmosfera Controllata |

|---|---|

| Muffola a Tenuta di Gas | Crea un ambiente sigillato per lo spurgo dell'aria e l'introduzione di gas di processo come azoto o idrogeno |

| Barriera Fisica | Isola i campioni dagli elementi riscaldanti per prevenire contaminazione e corrosione |

| Temperatura Uniforme | Garantisce una distribuzione uniforme del calore per risultati coerenti in processi come la ricottura |

| Isolamento ad Alte Prestazioni | Mantiene condizioni termiche e di pressione del gas stabili per la ripetibilità |

| Opzione Storta | Fornisce uno strato sigillato extra per applicazioni ad alta purezza con gas reattivi |

Eleva le capacità del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un eccezionale reparto R&D e la produzione interna, offriamo forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, sia per atmosfere inerti, ambienti riducenti o caratteristiche di sicurezza specializzate. Non scendere a compromessi su purezza e precisione—contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi termici e guidare il successo!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora