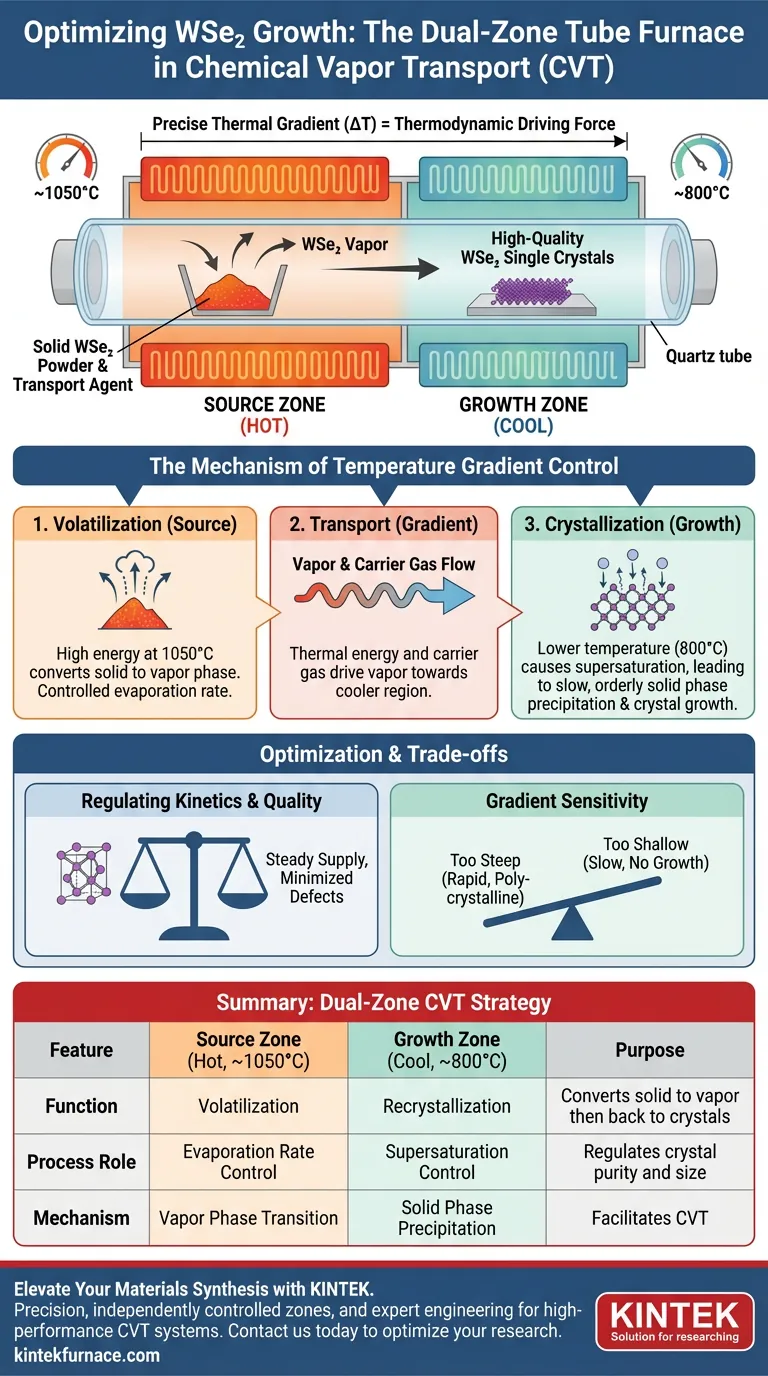

Un forno tubolare orizzontale a doppia zona facilita la crescita per Trasporto Chimico in Fase Vapore (CVT) del Diselenuro di Tungsteno (WSe2) stabilendo due ambienti termici distinti e controllati in modo indipendente. Mantenendo una zona sorgente ad alta temperatura (tipicamente 1050°C) e una zona di crescita a temperatura inferiore (tipicamente 800°C), il forno crea un gradiente termico preciso. Questa differenza di temperatura fornisce la forza motrice termodinamica necessaria per volatilizzare i materiali precursori all'estremità calda e guidarne la ricristallizzazione in cristalli singoli di alta qualità all'estremità più fredda.

Concetto chiave La configurazione a doppia zona trasforma una semplice differenza di temperatura in un meccanismo di trasporto regolabile. Disaccoppiando la temperatura di volatilizzazione dalla temperatura di cristallizzazione, il sistema consente una regolazione precisa della cinetica di reazione e della sovrasaturazione, essenziale per la crescita di cristalli di WSe2 grandi e ad alta purezza.

Il Meccanismo di Controllo del Gradiente di Temperatura

Gestione Indipendente delle Zone

La caratteristica distintiva di un forno a doppia zona è la capacità di controllare in modo indipendente la zona sorgente e la zona di crescita.

A differenza dei forni a zona singola, dove la temperatura è relativamente uniforme, un sistema a doppia zona consente di definire un "Delta T" (differenza di temperatura) specifico.

Per il WSe2, il riferimento primario impone una configurazione in cui la sorgente viene riscaldata a circa 1050°C mentre la zona di crescita viene mantenuta a 800°C.

La Forza Motrice Termodinamica

Questo gradiente specifico crea uno stato di non equilibrio che guida il trasporto chimico.

L'alta temperatura nella zona sorgente fornisce l'energia necessaria per reagire la polvere di WSe2 solida (o i precursori) con un agente di trasporto, convertendoli in una fase gassosa.

Il flusso naturale di energia termica — e spesso un gas vettore come l'Argon — sposta questi reagenti in fase vapore verso la zona più fredda.

Controllo della Sovrasaturazione

La temperatura inferiore nella zona di crescita (800°C) è la manopola di controllo critica per la cristallizzazione.

Quando il gas caldo entra in questa regione più fredda, diventa sovrasaturo perché il gas non può contenere tanto materiale a temperature più basse.

Questa sovrasaturazione costringe il WSe2 a precipitare dalla fase gassosa, depositandosi su un substrato o sulle pareti del tubo per formare cristalli.

Ottimizzazione della Qualità del Cristallo

Regolazione della Cinetica di Reazione

Il controllo preciso delle zone di temperatura regola la velocità di evaporazione dei precursori.

Se la sorgente è troppo calda, l'evaporazione può avvenire troppo rapidamente, portando a una crescita disordinata.

Regolando finemente la temperatura della sorgente, si garantisce un apporto di vapore costante e controllato alla zona di crescita.

Promozione della Crescita di Cristalli Singoli

La stabilità dell'ambiente a doppia zona facilita la crescita di cristalli singoli di grandi dimensioni.

Un gradiente stabile assicura che il processo di cristallizzazione avvenga lentamente e in modo coerente.

Questa lenta precipitazione consente agli atomi di disporsi perfettamente nel reticolo cristallino, minimizzando i difetti e massimizzando l'uniformità strutturale.

Comprensione dei Compromessi

Sensibilità al Gradiente

La pendenza del gradiente di temperatura è un'arma a doppio taglio.

Un gradiente troppo ripido può causare una rapida precipitazione, risultando in strutture policristalline piccole anziché grandi cristalli singoli.

Al contrario, un gradiente troppo debole può comportare un trasporto insufficiente, bloccando completamente la crescita.

Sensibilità al Posizionamento

Il posizionamento del materiale sorgente e del substrato rispetto agli elementi riscaldanti è fondamentale.

Come notato in contesti supplementari relativi al CVD, la concentrazione locale di vapore cambia in base alla posizione.

In una configurazione CVT a doppia zona, lievi disallineamenti del tubo di trasporto all'interno delle zone del forno possono spostare le temperature effettive sperimentate dalle sostanze chimiche, discostandosi dai setpoint di 1050°C e 800°C.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si configura un forno tubolare a doppia zona per la crescita di WSe2, i tuoi obiettivi specifici dovrebbero dettare la tua strategia di temperatura.

- Se il tuo obiettivo principale sono i cristalli singoli di grandi dimensioni: Dai priorità a un gradiente stabile e moderato (ad esempio, da 1050°C a 800°C) per garantire una cristallizzazione lenta e di alta qualità guidata da una sovrasaturazione controllata.

- Se il tuo obiettivo principale è la deposizione di film sottili: Potrebbe essere necessario regolare la posizione del substrato all'interno della zona di crescita per controllare la concentrazione locale di vapore, garantendo uno spessore uniforme anziché la formazione di cristalli massivi.

In definitiva, il forno a doppia zona non è solo un riscaldatore; è un dispositivo di controllo del flusso che utilizza differenziali di temperatura per dettare la velocità e la qualità del trasporto di materiale.

Tabella Riassuntiva:

| Caratteristica | Zona Sorgente (Calda) | Zona di Crescita (Fredda) | Scopo |

|---|---|---|---|

| Temperatura | ~1050°C | ~800°C | Crea la forza motrice termodinamica |

| Funzione | Volatilizzazione | Ricristallizzazione | Converte i precursori solidi in gas e poi di nuovo in cristalli |

| Ruolo nel Processo | Controllo della Velocità di Evaporazione | Controllo della Sovrasaturazione | Regola la purezza e le dimensioni dei cristalli |

| Meccanismo | Transizione di Fase Vapore | Precipitazione di Fase Solida | Facilita il Trasporto Chimico in Fase Vapore (CVT) |

Eleva la Tua Sintesi di Materiali con KINTEK

La precisione è non negoziabile nella crescita di materiali 2D. Supportata da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni Tubolari, a Muffola, Rotativi, Sottovuoto e CVD progettati per soddisfare le rigorose esigenze del Trasporto Chimico in Fase Vapore (CVT).

Perché Scegliere KINTEK?

- Zone Controllate Indipendentemente: Ottieni gradienti termici stabili e ripetibili per cristalli singoli di WSe2 su larga scala.

- Soluzioni Personalizzabili: I nostri forni da laboratorio ad alta temperatura sono su misura per le tue esigenze uniche di ricerca o produzione.

- Ingegneria Esperta: Minimizza i difetti e massimizza l'uniformità strutturale con la nostra tecnologia di riscaldamento avanzata.

Pronto a ottimizzare la tua deposizione di film sottili o la crescita di cristalli? Contattaci oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Monaam Benali, Zdeněk Sofer. 2D Rhenium- and Niobium-Doped WSe<sub>2</sub> Photoactive Cathodes in Photo-Enhanced Hybrid Zn-Ion Capacitors. DOI: 10.1021/acsanm.4c01405

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quali ruoli svolgono le guide scorrevoli e le maniglie di sollevamento nei forni a tubo diviso? Migliorare la sicurezza e la precisione nei sistemi CVD

- Quali sono i vantaggi dell'utilizzo di strutture di simulazione di ossidazione in forni a tubo? Migliora i tuoi test sui materiali ad alta temperatura

- Perché è necessario un forno tubolare ad alta temperatura per la preparazione di elettrodi per sensori di glucosio non enzimatici?

- Come si confronta un forno a tubo a caduta (drop tube furnace) con un forno a tubo orizzontale? Scegli il forno giusto per il tuo processo

- Cos'è un forno tubolare? Riscaldamento di precisione per applicazioni di laboratorio e industriali

- Come migliora il trattamento termico in un forno tubolare i film di biomassa? Migliorare la gestione del calore tramite grafitizzazione

- Qual è il ruolo di un forno a tubo sotto vuoto nella carbonizzazione della biomassa? Ottenere precisione nella sintesi di carbonio poroso

- Come si può migliorare la lunghezza uniforme di un forno a tubo? Aumenta l'uniformità della temperatura con metodi comprovati