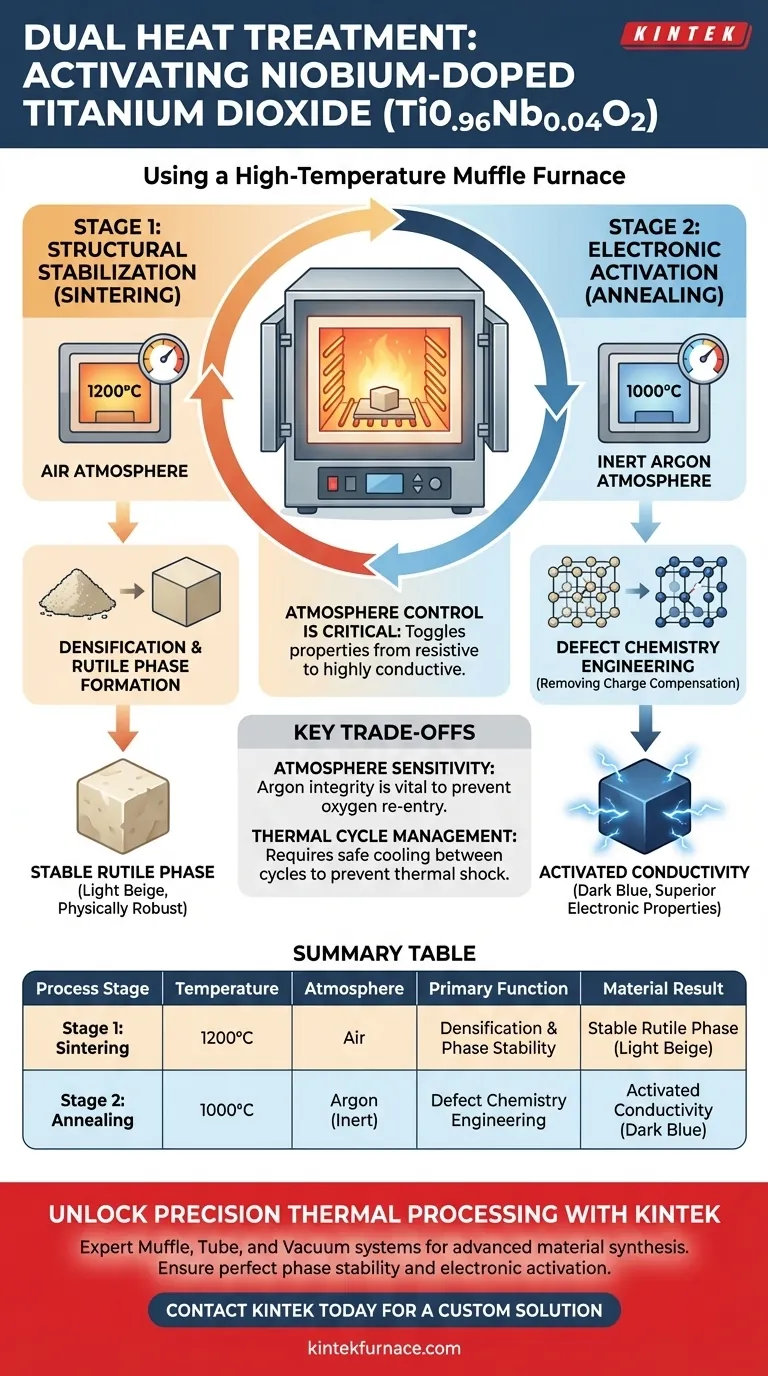

Un forno a muffola ad alta temperatura funge da camera di reazione critica per trasformare il biossido di titanio drogato con niobio (Ti0.96Nb0.04O2) da un ossido standard a un materiale elettronico funzionale. Esegue un protocollo termico in due fasi: prima garantendo l'integrità strutturale attraverso la sinterizzazione di densificazione a 1200°C in aria, e successivamente attivando la conducibilità elettronica tramite ricottura secondaria a 1000°C in un'atmosfera inerte di argon.

La capacità del forno a muffola di passare da un'atmosfera ossidante a una inerte è il fattore determinante in questo processo. Controllando l'ambiente, si attivano efficacemente le proprietà del materiale da uno stato resistivo a uno stato altamente conduttivo attraverso un'ingegneria precisa dei difetti.

Fase 1: Stabilizzazione Strutturale

Sinterizzazione di Densificazione

La prima funzione del forno è stabilire la struttura fisica del materiale. Riscaldando il campione a 1200°C in una normale atmosfera d'aria, il forno promuove la densificazione.

Formazione della Fase Rutilo

Questo ambiente ad alta temperatura costringe il materiale a sinterizzare, bloccandolo in una fase rutilo stabile. In questa fase, il materiale è fisicamente robusto ma non ha ancora raggiunto le sue proprietà elettroniche desiderate.

Meccanismo di Riscaldamento Radiante

Poiché un forno a muffola utilizza il calore radiante dalle sue pareti anziché il contatto diretto con la fiamma, il campione è protetto da contaminanti da combustione. Ciò garantisce che la fase rutilo formata sia chimicamente pura.

Fase 2: Attivazione Elettronica

Ricottura Inerte Secondaria

La seconda e più specializzata funzione del forno è facilitare la ricottura a 1000°C sotto atmosfera di argon. Questo passaggio non riguarda la struttura fisica, ma la modifica chimica.

Regolazione della Chimica dei Difetti

L'ambiente inerte di argon è fondamentale per regolare lo stato chimico dei difetti del materiale. Funziona rimuovendo gli effetti di compensazione della carica causati dalle vacanze di titanio.

La Trasformazione Visiva ed Elettrica

Questo spostamento chimico produce un cambiamento fisico immediato: il materiale passa da beige chiaro a blu scuro. Questo cambiamento di colore indica che una conducibilità elettronica superiore è stata attivata con successo.

Comprendere i Compromessi

Sensibilità all'Atmosfera

Il successo della seconda fase dipende interamente dall'integrità dell'atmosfera inerte. Se il forno a muffola non riesce a mantenere un ambiente di argon puro, l'ossigeno rientrerà nel sistema, impedendo la rimozione delle vacanze di titanio e fallendo nell'attivare la conducibilità.

Gestione del Ciclo Termico

Eseguire due cicli distinti ad alta temperatura (1200°C e 1000°C) sottopone a notevole stress termico sia il campione che gli elementi riscaldanti. Gli utenti devono tenere conto del tempo necessario per raffreddare il forno in sicurezza tra la fase di sinterizzazione in aria e la fase di ricottura in argon per evitare shock termici.

Ottimizzazione della Strategia di Trattamento Termico

Per ottenere i migliori risultati con il biossido di titanio drogato con niobio, allinea le impostazioni del tuo forno con i tuoi obiettivi specifici del materiale:

- Se la tua priorità principale è l'integrità strutturale: Dai priorità al ciclo iniziale di sinterizzazione in aria a 1200°C per massimizzare la densità e garantire una fase rutilo stabile.

- Se la tua priorità principale è la conducibilità elettronica: Assicurati che la tenuta del tuo forno sia impeccabile durante la fase di argon a 1000°C per eliminare completamente gli effetti di compensazione della carica.

Padroneggiare l'atmosfera all'interno del forno è tanto critico quanto controllare la temperatura.

Tabella Riassuntiva:

| Fase di Processo | Temperatura | Atmosfera | Funzione Principale | Risultato del Materiale |

|---|---|---|---|---|

| Fase 1: Sinterizzazione | 1200°C | Aria | Densificazione e Stabilità di Fase | Fase Rutilo Stabile (Beige Chiaro) |

| Fase 2: Ricottura | 1000°C | Argon (Inerte) | Ingegneria della Chimica dei Difetti | Conducibilità Attivata (Blu Scuro) |

Sblocca l'Elaborazione Termica di Precisione con KINTEK

La sintesi di materiali avanzati come il biossido di titanio drogato con niobio richiede un controllo assoluto sull'atmosfera e sui cicli termici. KINTEK fornisce sistemi a muffola, a tubo e sottovuoto leader del settore, progettati per soddisfare queste rigorose esigenze.

Supportati da ricerca e sviluppo e produzione esperti, i nostri forni ad alta temperatura sono completamente personalizzabili per garantire che il tuo laboratorio raggiunga una perfetta stabilità di fase e attivazione elettronica ogni volta. Sia che tu abbia bisogno di un'alternanza precisa dell'atmosfera o di un'uniformità di temperatura superiore, forniamo gli strumenti per il tuo successo.

Pronto a elevare la tua ricerca? Contatta KINTEK oggi stesso per una soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Tomoyuki Shiraiwa, Takahisa Omata. Enhanced Proton Transport in Nb-Doped Rutile TiO<sub>2</sub>: A Highly Useful Class of Proton-Conducting Mixed Ionic Electronic Conductors. DOI: 10.1021/jacs.5c05805

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché il design compatto è vantaggioso in un forno a muffola? Massimizzare l'efficienza termica e risparmiare spazio

- Qual è la procedura corretta per il "baking" (cottura) di un forno a muffola nuovo o inutilizzato da tempo? Garantire longevità e sicurezza con suggerimenti di esperti

- Come il pretrattamento della caolinite in forno muffola migliora la sintesi del biodiesel? Aumenta subito l'efficienza della transesterificazione

- Quale ruolo svolge una muffola da laboratorio nell'analisi della degradazione della materia organica? Ottimizzare il pretrattamento della biomassa

- In che modo la precisione della temperatura del forno a muffola influisce sulle leghe termoelettriche? Garantire l'omogeneità in ogni lingotto

- Che cos'è un forno a muffola e quale intervallo di temperatura può raggiungere? Scopri le soluzioni ad alta temperatura

- Quali sono le capacità ad alta temperatura di un forno a muffola? Sblocca il riscaldamento di precisione per il tuo laboratorio

- Quali sono i vantaggi della configurazione del forno a caricamento dal basso? Ottenere un controllo ad alta temperatura e protezione degli elementi