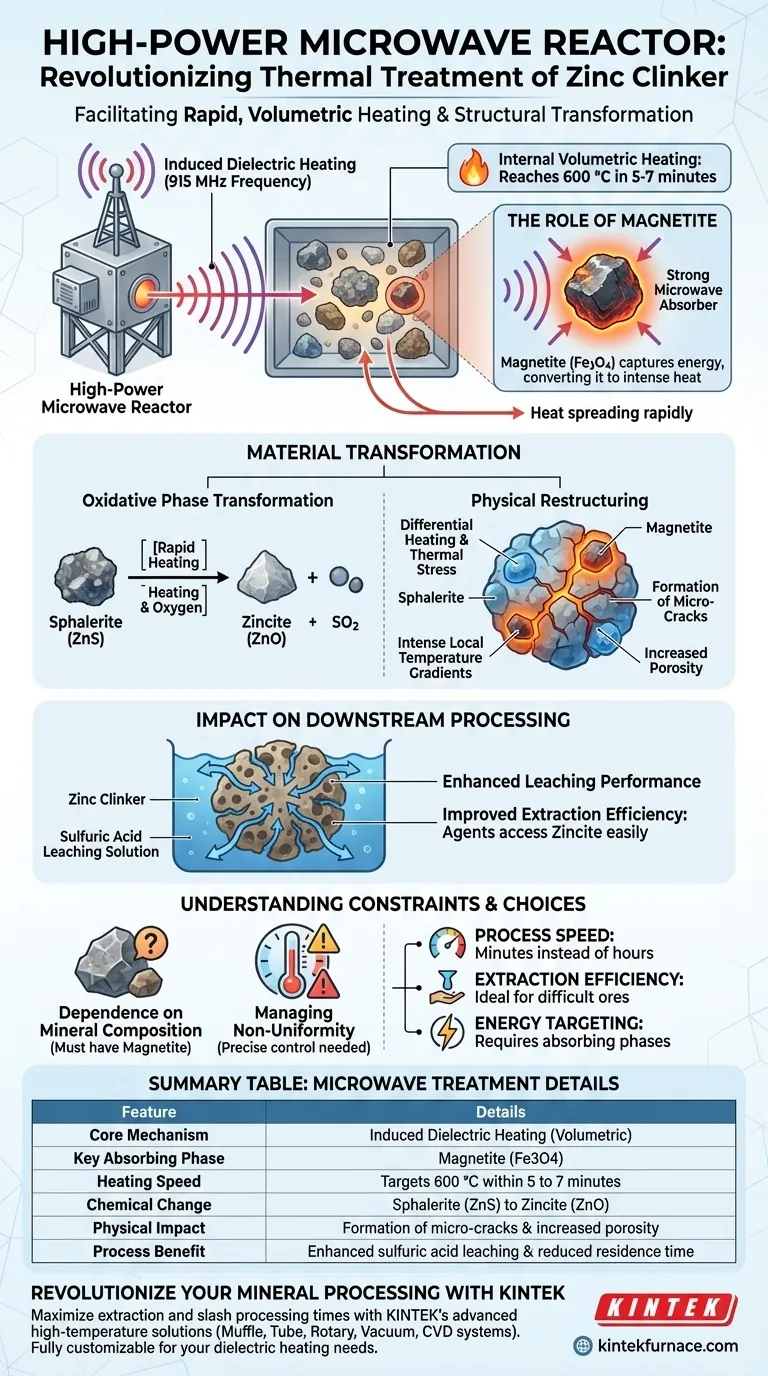

I reattori a microonde ad alta potenza facilitano il trattamento termico utilizzando il riscaldamento dielettrico indotto per aumentare rapidamente la temperatura del clinker di zinco. In particolare, i sistemi che operano a frequenze come 915 MHz mirano a fasi fortemente assorbenti le microonde, come la magnetite, per raggiungere i 600 °C in 5-7 minuti. Questo rapido riscaldamento innesca la necessaria trasformazione ossidativa di fase della sfalerite (ZnS) in zincite (ZnO) molto più velocemente dei metodi tradizionali.

Sfruttando le uniche proprietà termiche di specifici componenti minerali, il riscaldamento a microonde sostituisce la tostatura di lunga durata con un processo volumetrico rapido. Questo approccio raggiunge contemporaneamente due obiettivi critici: la conversione chimica dei solfuri in ossidi e la ristrutturazione fisica del materiale per migliorare l'estrazione a valle.

Il Meccanismo di Riscaldamento Rapido

Riscaldamento Dielettrico Indotto

A differenza dei forni convenzionali che riscaldano dall'esterno verso l'interno, un reattore a microonde ad alta potenza genera calore internamente.

Si basa sul riscaldamento dielettrico indotto, in cui l'energia delle microonde interagisce direttamente con il materiale a livello molecolare.

Il Ruolo della Magnetite

L'efficienza di questo processo dipende fortemente dalla presenza di magnetite nel clinker di zinco.

La magnetite agisce come una fase fortemente assorbente le microonde, catturando efficacemente l'energia e convertendola in calore.

Ciò consente al materiale di raggiungere la temperatura target di 600 °C in una frazione del tempo richiesto dalla tostatura tradizionale.

Trasformazione della Struttura del Materiale

Trasformazione Ossidativa di Fase

L'obiettivo chimico primario di questo trattamento termico è la conversione dei composti di zinco.

Il rapido riscaldamento guida una veloce trasformazione ossidativa di fase, convertendo la sfalerite (ZnS) in zincite (ZnO).

Questa conversione è essenziale per rendere lo zinco chimicamente accessibile per le successive fasi di lavorazione.

Riscaldamento Differenziale e Stress Termico

Il riscaldamento a microonde non influisce su tutti i minerali allo stesso modo.

Componenti come la magnetite assorbono energia prontamente, mentre minerali come la sfalerite hanno capacità di assorbimento delle microonde e conducibilità termica significativamente inferiori.

Ciò crea intensi e non uniformi gradienti di temperatura locali all'interno del clinker.

Formazione di Microfratture

La differenza nei tassi di riscaldamento genera notevoli stress termici all'interno del materiale.

Questi stress fratturano la struttura del materiale, portando alla formazione di numerose microfratture.

Questa alterazione fisica aumenta la porosità complessiva del clinker di zinco.

Impatto sulla Lavorazione a Valle

Miglioramento delle Prestazioni di Lisciviazione

Le microfratture generate durante il riscaldamento servono a uno scopo funzionale oltre al semplice danno strutturale.

Creano percorsi che consentono alle soluzioni di lisciviazione con acido solforico di penetrare più in profondità nel materiale.

Miglioramento dell'Efficienza di Estrazione

Aumentando la porosità e la superficie, il reattore garantisce che gli agenti di lisciviazione possano accedere più facilmente alla zincite.

Ciò si traduce in un processo di estrazione più efficiente rispetto ai materiali trattati con metodi di riscaldamento convenzionali e uniformi.

Comprensione dei Vincoli

Dipendenza dalla Composizione Minerale

L'efficacia del sistema è strettamente legata alla mineralogia del tuo materiale grezzo.

Poiché il processo si basa sull'assorbimento differenziale, la presenza di un forte assorbitore come la magnetite è non negoziabile.

Senza queste fasi assorbenti, il materiale potrebbe rimanere trasparente all'energia delle microonde, non riscaldandosi efficacemente.

Gestione della Non Uniformità

Sebbene il riscaldamento non uniforme sia vantaggioso per la creazione di microfratture, richiede un controllo preciso.

Gli intensi gradienti di temperatura locali devono essere gestiti per garantire che il materiale sfuso raggiunga la temperatura target senza creare punti caldi che potrebbero danneggiare il reattore o degradare il prodotto.

Fare la Scelta Giusta per il Tuo Obiettivo

Questa tecnologia rappresenta un passaggio dal riscaldamento esterno passivo all'interazione attiva e specifica del materiale.

- Se il tuo obiettivo principale è la velocità del processo: Questo metodo riduce significativamente il tempo di permanenza, ottenendo la trasformazione di fase in pochi minuti anziché ore.

- Se il tuo obiettivo principale è l'efficienza di estrazione: La microfrattura indotta migliora la penetrazione dell'acido, rendendola ideale per minerali densi o refrattari difficili da lisciviare.

- Se il tuo obiettivo principale è il targeting energetico: Assicurati che il tuo materiale grezzo contenga sufficienti fasi assorbenti le microonde (come la magnetite) per catalizzare il processo di riscaldamento dielettrico.

Il trattamento termico a microonde trasforma le proprietà fisiche del materiale stesso nel motore per la sua lavorazione efficiente.

Tabella Riassuntiva:

| Caratteristica | Dettagli del Trattamento a Microonde |

|---|---|

| Meccanismo Principale | Riscaldamento Dielettrico Indotto (Volumetrico) |

| Fase di Assorbimento Chiave | Magnetite (Fe3O4) |

| Velocità di Riscaldamento | Mira a 600 °C entro 5-7 minuti |

| Cambiamento Chimico | Sfalerite (ZnS) a Zincite (ZnO) |

| Impatto Fisico | Formazione di microfratture e aumento della porosità |

| Vantaggio del Processo | Miglioramento della lisciviazione con acido solforico e riduzione del tempo di permanenza |

Rivoluziona la Tua Lavorazione dei Minerali con KINTEK

Massimizza la tua efficienza di estrazione e riduci drasticamente i tempi di lavorazione con le soluzioni avanzate ad alta temperatura di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare i requisiti unici di riscaldamento dielettrico del tuo materiale grezzo.

Sia che tu stia trattando clinker di zinco o sviluppando materiali refrattari di prossima generazione, i nostri forni da laboratorio di precisione offrono il controllo termico di cui hai bisogno per una trasformazione di fase e un'ottimizzazione strutturale superiori.

Pronto a migliorare le capacità del tuo laboratorio? Contatta i nostri esperti oggi stesso per trovare il forno personalizzabile perfetto per le tue esigenze specifiche.

Guida Visiva

Riferimenti

- Bagdaulet Kenzhaliyev, Symbat Tugambay. Microwave Pre-Treatment for Efficient Zinc Recovery via Acid Leaching. DOI: 10.3390/ma18112496

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è il vantaggio principale dell'utilizzo di un forno industriale da banco? Risparmiare spazio e aumentare l'efficienza nel vostro laboratorio

- Come il riscaldamento e l'agitazione supportano la sintesi chimica? Ottimizzare la cinetica e la termodinamica della reazione

- Quali sono i tre tipi di ceramiche dentali? Una guida alla selezione dei materiali

- Qual è lo scopo del preriscaldamento delle particelle di rinforzo? Ottimizzare i risultati della fusione in stampo a bassa pressione (Stir Casting) di AMC

- Quali sono le tre principali categorie di metodi di deposizione di film sottili? Guida Essenziale per Ingegneri dei Materiali

- Quali sono i vantaggi tecnici dell'utilizzo di un pirometro bicolore? Monitoraggio ad alta precisione per particelle reattive

- Come viene caratterizzata la struttura dei pori dell'EN-LCNF? Analisi avanzata BET e DFT dei nanosheet di carbonio

- Quale ruolo gioca l'aggiunta di NaCl come diluente nella SHS del Diboruro di Titanio? Sintesi di Nanopolveri Master