Per le ceramiche avanzate, l'ambiente di produzione è tutto. Un forno a vuoto è essenziale per la loro produzione perché fornisce un ambiente ad alta temperatura e bassa pressione, libero dalla contaminazione atmosferica. Questo ambiente controllato è fondamentale per processi come la sinterizzazione, consentendo la creazione di materiali ceramici eccezionalmente densi e ad alta purezza con le proprietà meccaniche e termiche superiori richieste per applicazioni estreme.

Il contributo fondamentale di un forno a vuoto non è solo il riscaldamento, ma la purificazione e la densificazione. Rimuovendo l'atmosfera reattiva che comprometterebbe il materiale a temperature estreme, consente la creazione di ceramiche con microstrutture quasi perfette e prestazioni superiori.

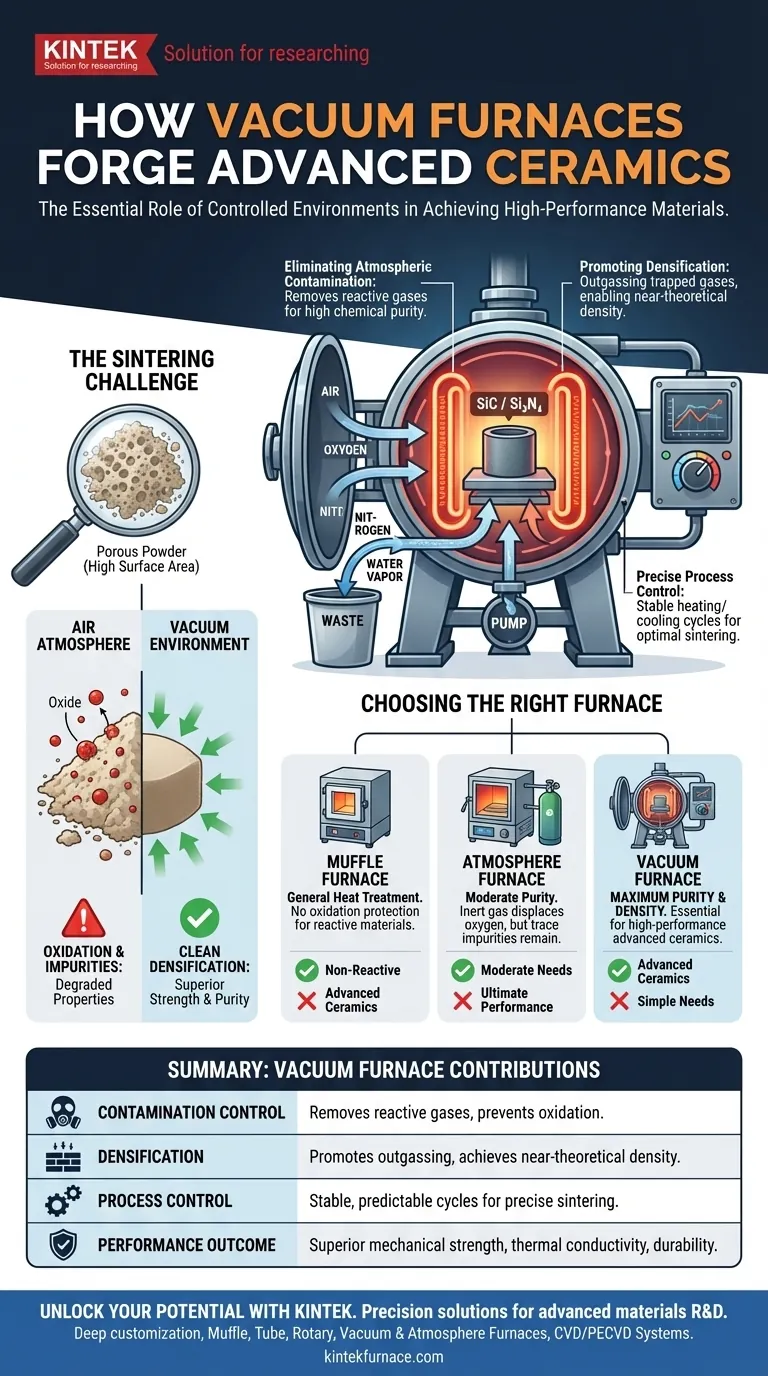

La Sfida della Sinterizzazione delle Ceramiche Avanzate

Per comprendere il ruolo di un forno a vuoto, dobbiamo prima capire la sfida principale nella creazione di materiali come il Nitruro di Silicio ($\text{Si}_3\text{N}_4$) o il Carburo di Silicio ($\text{SiC}$). L'obiettivo è trasformare una polvere in un pezzo solido e monolitico.

Perché le Alte Temperature Creano Problemi

Il processo di consolidamento delle polveri ceramiche in un solido denso è chiamato sinterizzazione. Ciò richiede temperature estremamente elevate, spesso superiori a $1.400\,^{\circ}\text{C}$ ($2.552\,^{\circ}\text{F}$).

A queste temperature, il materiale è altamente reattivo. Se esposta a un'atmosfera normale, la ceramica reagirebbe prontamente con ossigeno e altri gas, formando ossidi e altre impurità che degradano le sue proprietà finali.

L'Obiettivo: Densità Teorica Quasi Perfetta

L'obiettivo finale della sinterizzazione è raggiungere una densità il più vicina possibile al massimo teorico del materiale. Ciò comporta l'eliminazione dei vuoti microscopici, o porosità, tra le particelle di polvere iniziali.

Una bassa porosità è direttamente collegata ad alta resistenza meccanica, conducibilità termica e durabilità generale. I pori agiscono come centri di stress, rendendo il materiale incline alla frattura sotto carico.

Come i Forni a Vuoto Risolvono i Problemi Fondamentali

Un forno a vuoto affronta direttamente le doppie sfide della contaminazione e della porosità, fornendo un ambiente ideale per la produzione di ceramiche ad alte prestazioni.

Eliminazione della Contaminazione Atmosferica

La funzione più ovvia del vuoto è rimuovere i gas reattivi. Aspirando la camera del forno a una pressione molto inferiore a quella atmosferica, vengono eliminati virtualmente ossigeno, azoto e vapore acqueo.

Ciò previene reazioni chimiche indesiderate, garantendo che il prodotto finale mantenga la sua purezza chimica e struttura cristallina previste. Questa purezza è non negoziabile per i materiali utilizzati nelle applicazioni aerospaziali, mediche e a semiconduttore.

Promozione della Densificazione

Durante la sinterizzazione, i gas possono rimanere intrappolati nei pori della struttura ceramica, impedendo la chiusura completa dei vuoti. Un ambiente a vuoto aiuta ad estrarre questi gas intrappolati.

Questo processo di degasaggio consente alle particelle ceramiche di legarsi in modo più efficace, riducendo significativamente la porosità residua e consentendo al materiale di raggiungere una densità quasi teorica.

Abilitazione del Controllo Preciso del Processo

I forni a vuoto forniscono un ambiente eccezionalmente stabile e prevedibile. Ciò consente un controllo preciso sull'intero ciclo di riscaldamento e raffreddamento.

Alcuni sistemi avanzati, noti come forni a pressa a caldo sottovuoto (vacuum hot press furnaces), aggiungono alta pressione all'ambiente di vuoto e alta temperatura. Questa pressione meccanica compatta attivamente il materiale, aiutando ulteriormente il processo di densificazione per produrre componenti della massima qualità.

Comprendere i Compromessi: Vuoto rispetto ad Altri Forni

La decisione di utilizzare un forno a vuoto diventa più chiara se confrontata con altre tecnologie di lavorazione termica.

Forni a Muffola

Questi sono i cavalli di battaglia del riscaldamento di laboratorio per uso generale. Sebbene eccellenti per molte applicazioni in un'atmosfera d'aria standard, non offrono protezione contro l'ossidazione per i materiali reattivi ad alte temperature.

Forni a Atmosfera

Un forno a atmosfera è un passo avanti significativo, consentendo l'introduzione di un gas inerte (come argon o azoto) per spostare l'ossigeno. Ciò fornisce una buona protezione contro l'ossidazione.

Tuttavia, è difficile raggiungere il livello di purezza che un vuoto spinto può fornire. Rimarranno sempre tracce di gas reattivi, il che potrebbe essere inaccettabile per i materiali avanzati più sensibili.

Forni a Vuoto

Un forno a vuoto offre il massimo livello di controllo atmosferico. È la scelta definitiva quando l'obiettivo è raggiungere la massima purezza possibile, la minima porosità e le massime prestazioni meccaniche da un materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia del forno deve allinearsi direttamente con la purezza richiesta e la densità finale del tuo materiale.

- Se il tuo obiettivo principale è il trattamento termico generale di materiali non reattivi: Un forno a muffola standard è spesso sufficiente e più conveniente.

- Se il tuo obiettivo principale è prevenire l'ossidazione di base con esigenze di purezza moderate: Un forno a atmosfera che utilizza un gas inerte fornisce un buon equilibrio tra controllo e costo.

- Se il tuo obiettivo principale è raggiungere la massima densità, purezza e resistenza meccanica per ceramiche avanzate (come $\text{SiC}$ o $\text{Si}_3\text{N}_4$): Un forno a vuoto è lo strumento essenziale e non negoziabile.

In definitiva, sfruttare un forno a vuoto è una decisione strategica per controllare la microstruttura del materiale al livello più fondamentale, sbloccando il suo massimo potenziale prestazionale.

Tabella Riassuntiva:

| Aspetto | Contributo dei Forni a Vuoto |

|---|---|

| Controllo della Contaminazione | Rimuove i gas reattivi per prevenire l'ossidazione e garantire alta purezza chimica. |

| Densificazione | Promuove il degasaggio e il legame tra le particelle per una densità quasi teorica. |

| Controllo del Processo | Fornisce cicli di riscaldamento/raffreddamento stabili e prevedibili per una sinterizzazione precisa. |

| Risultato delle Prestazioni | Consente resistenza meccanica superiore, conducibilità termica e durabilità. |

Sblocca il pieno potenziale dei tuoi materiali ceramici avanzati con le soluzioni di precisione di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori opzioni avanzate di forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche per la massima purezza e densità. Contattaci oggi per discutere come le nostre tecnologie di forni su misura possono elevare il tuo processo produttivo!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi